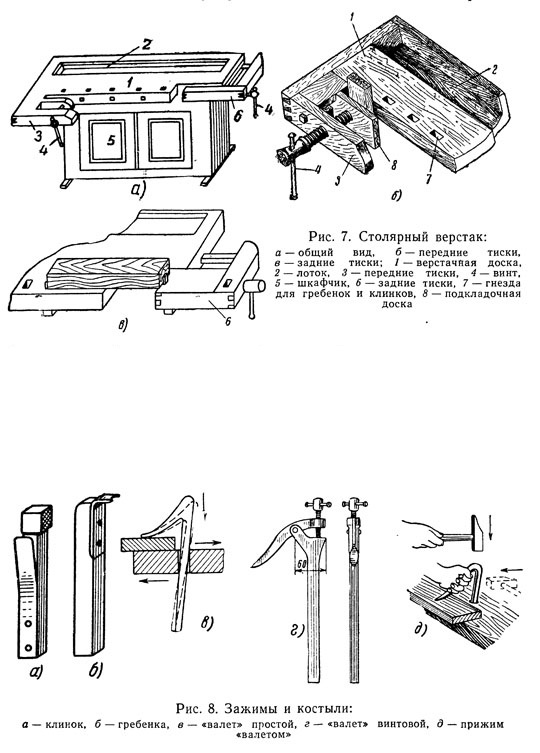

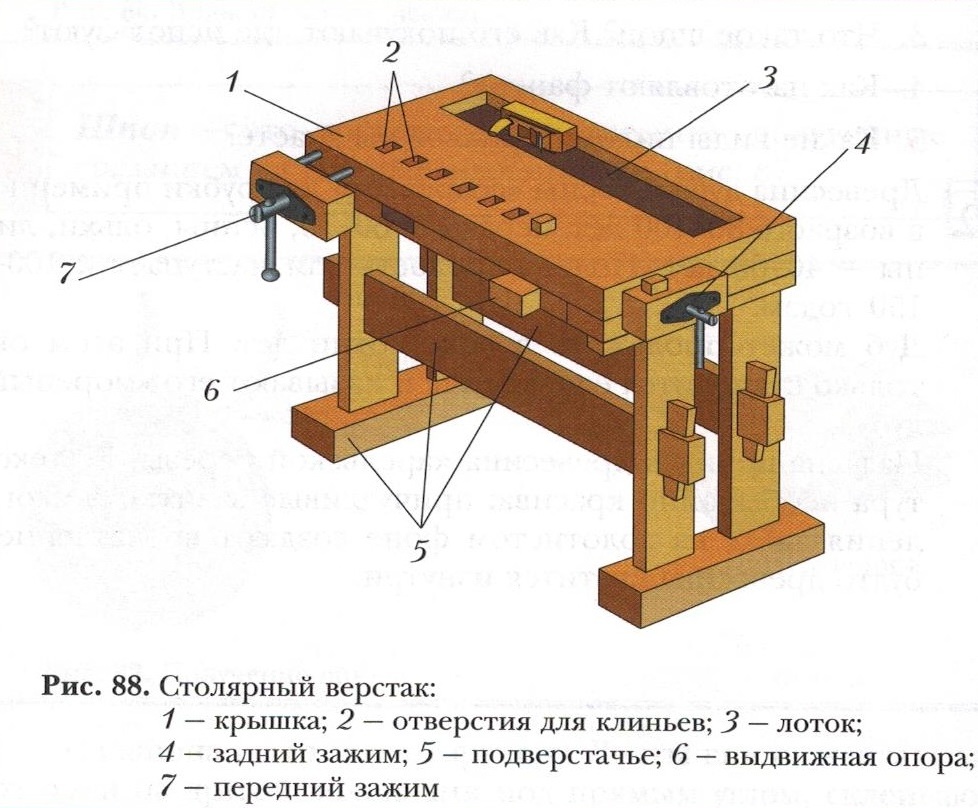

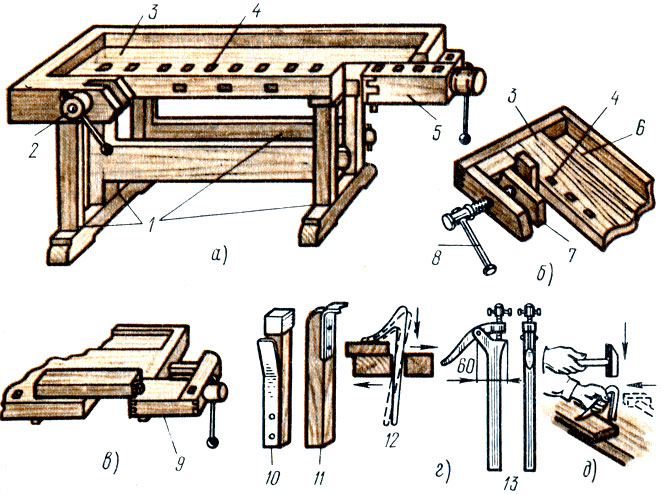

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

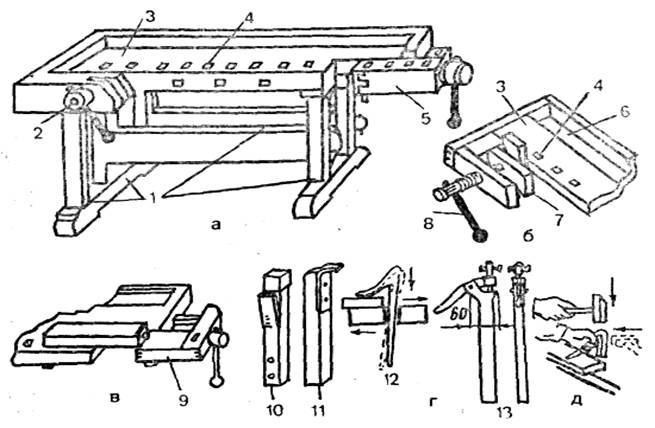

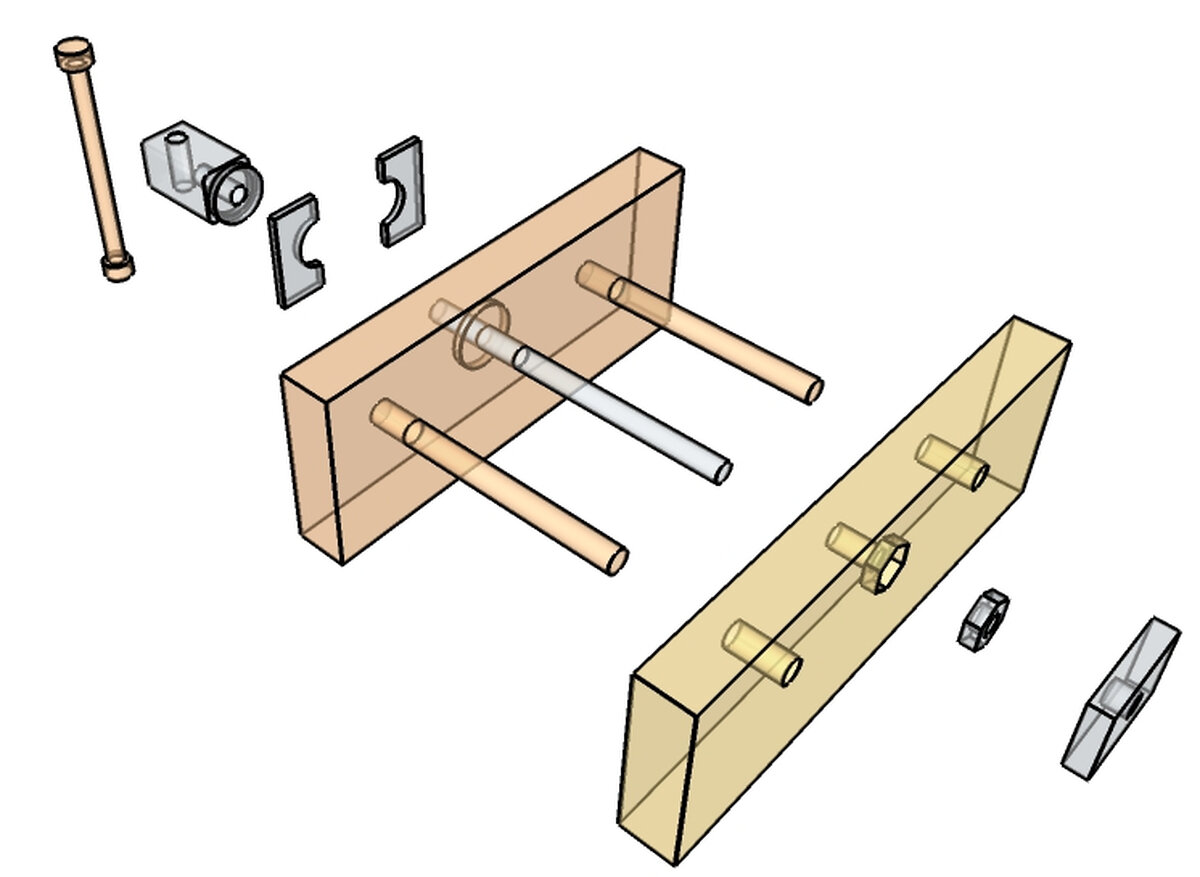

Простейшая конструкция представлена сочетанием следующих элементов:

Подвижная губка, при изготовлении которой используется деревянный брус

Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

Корпус собирается из массивного деревянного бруса

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать.

Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку.

Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

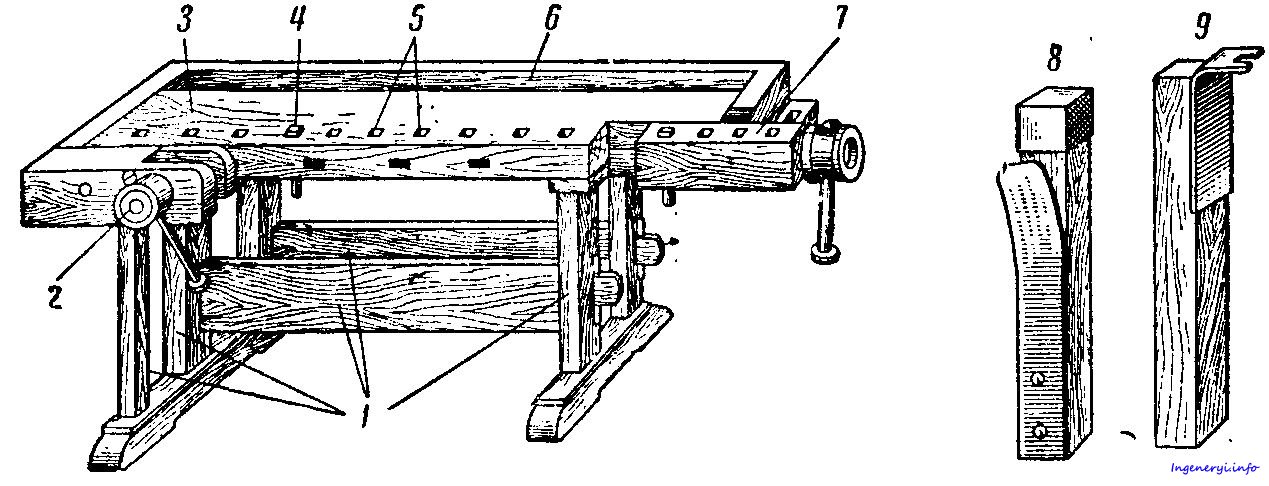

- Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки. Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

- Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

Делаем лягушку

Уличный турник своими руками: чертежи c размерами, пошаговая инструкция

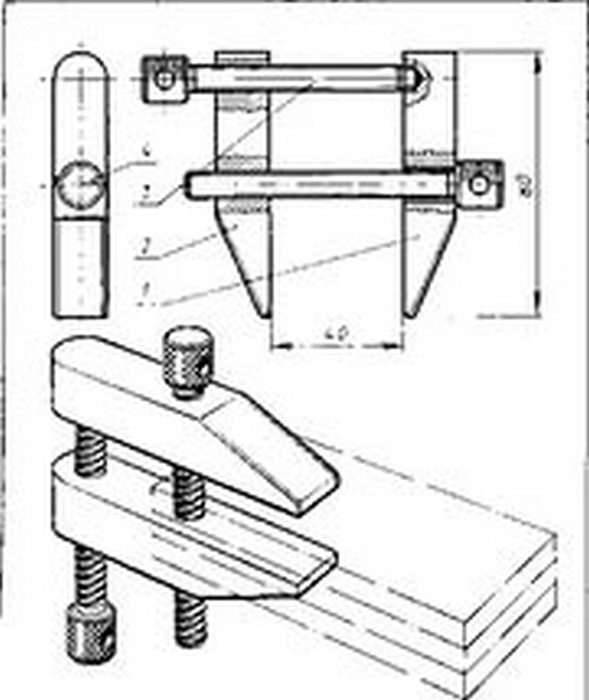

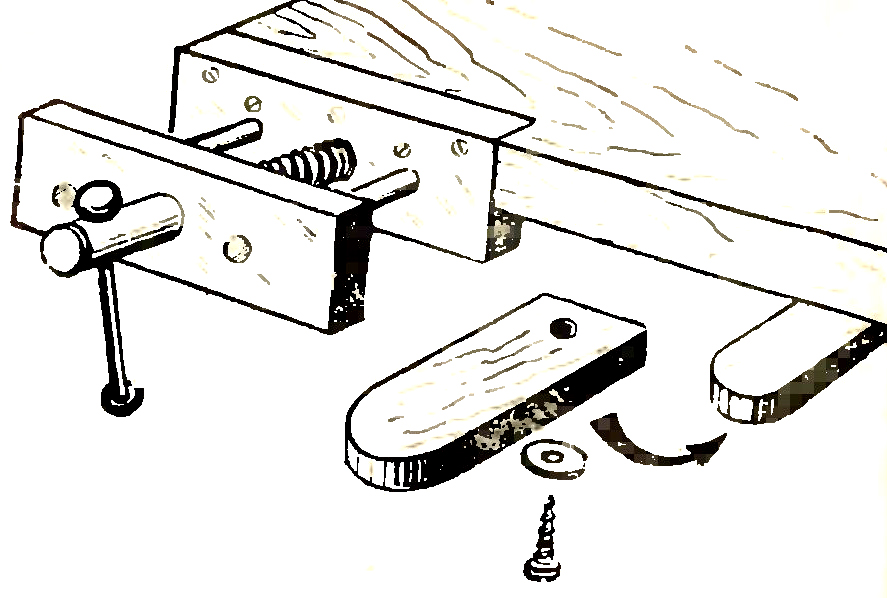

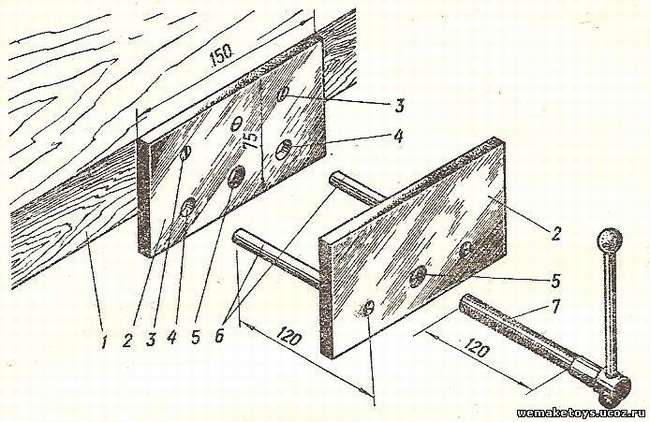

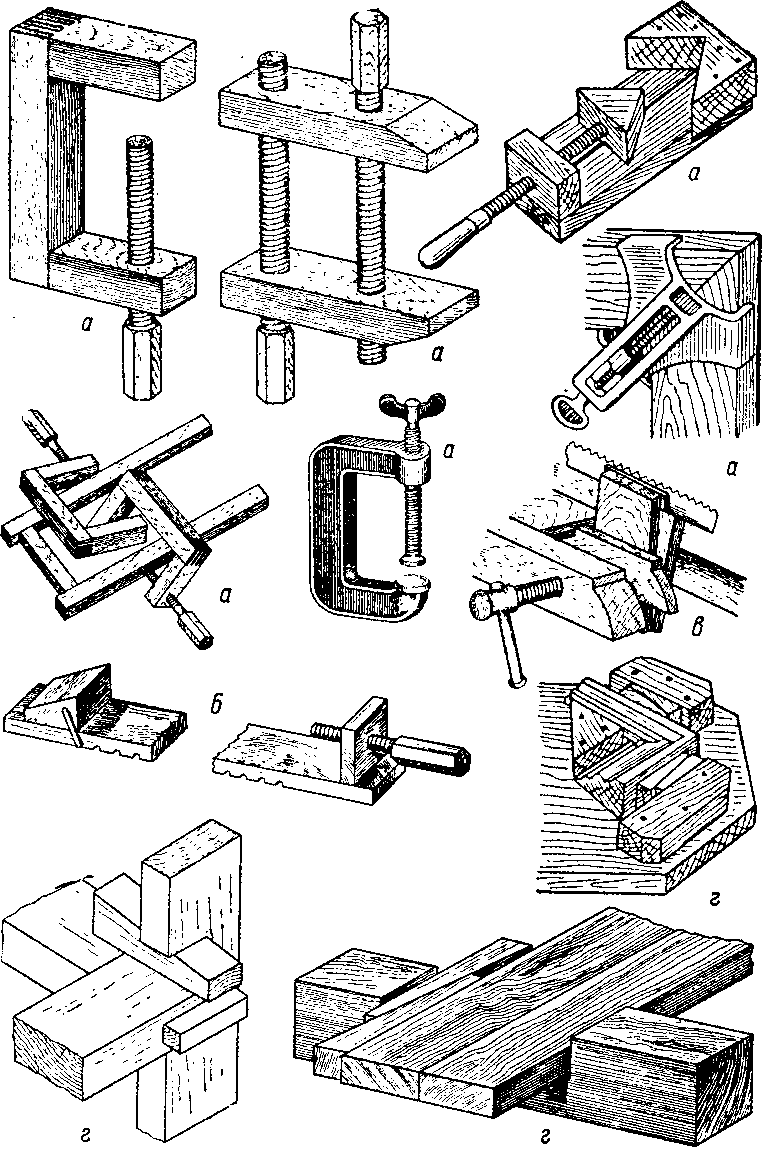

Ювелирные тиски в любительских работах, как сказано выше, в большинстве случаев заменимы тисками-лягушкой; их же можно зажимать в обычные тиски. Лучший ее самодельный вариант – если у ваших пассатижей или др. плоскогубцев сломалась рукоять, вверху на рис. Для сверловки губок плоскогубцев нужно приобрести твердосплавное спиральное сверло – обычное по металлу их не возьмет.

Самодельные тиски-“лягушки” (слесарные зажимы с фиксацией)

Простая замена, если пассатижи все никак не ломаются, тиски-лягушка из дубовых или буковых брусков, стальной скобы, накладных губок из стального уголка и крепежа, внизу слева на рис. Вариант попрочнее – лягушка из дверной или малой амбарной петли, внизу справа. Но над ней придется попыхтеть, пользуясь обычными тисками. Возможно, заготовку придется отпустить, нагрев докрасна и затем медленно остудив.

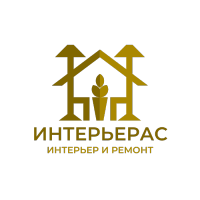

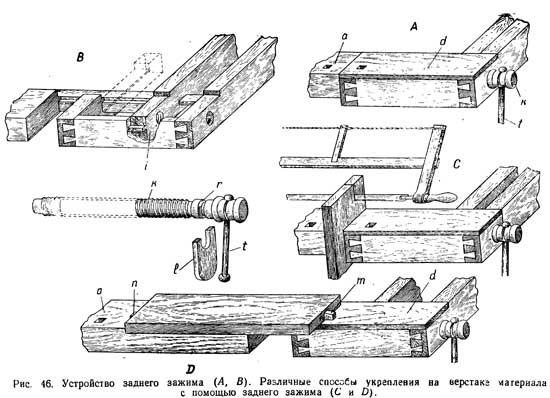

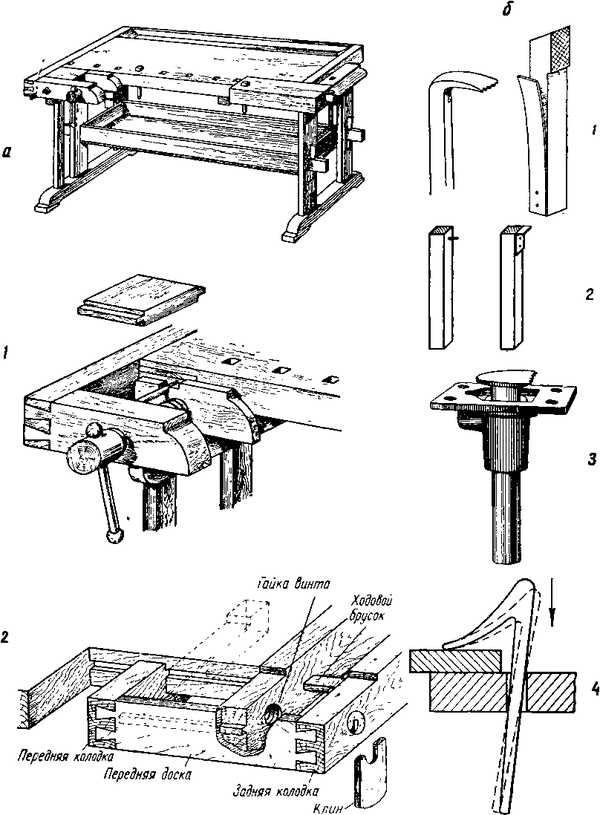

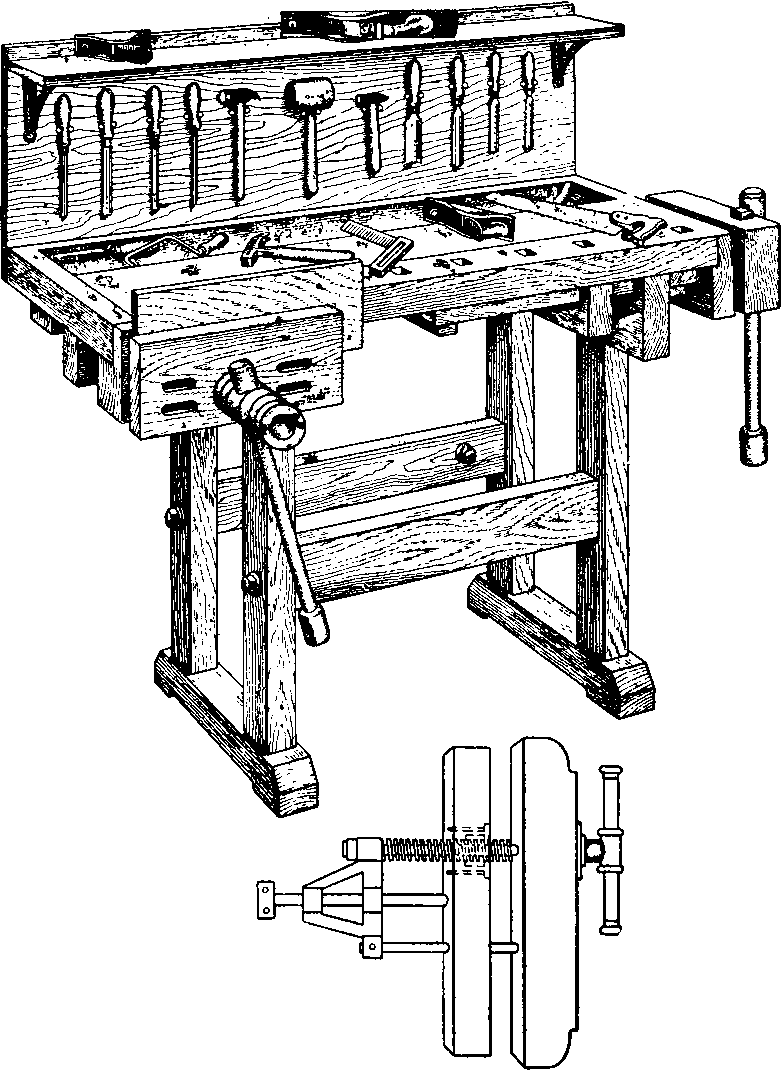

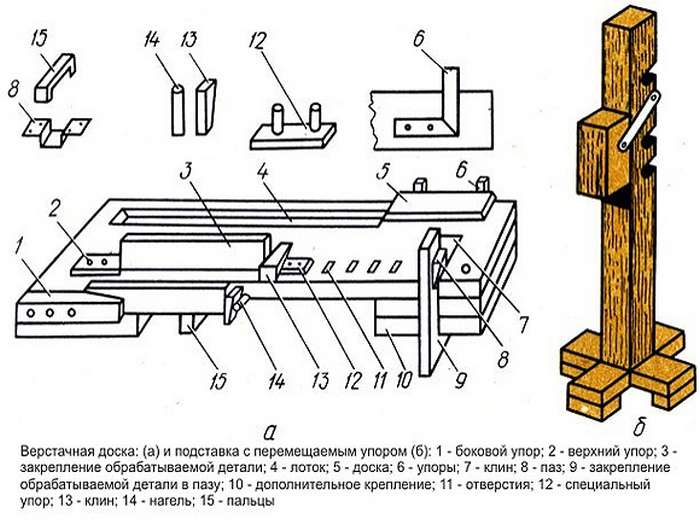

Вертикальные тиски

Здесь представлено три примера вертикальных тисков, которые вы можете самостоятельно изготовить для своего столярного верстака. Чтобы сделать большой вертикальный зажим, вам необходимо что-то достаточно толстое, чтобы не отклонялось, достаточно длинное, чтобы можно было использовать много рычагов и достаточно широкое, чтобы зажать большие заготовки. Для лиственных пород толщина должна быть не менее 4 см, а для мягких пород дерева не меньше 6 см. В данном случае установлена плита толщиной 4 см, шириной 35 см и длинной 80 см. Форма может быть любой, можете проявить немного фантазии. Обычно зажим сужается снизу, а самая широкая часть у столешницы, что дает широкую зажимную поверхность. Процесс изготовления смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Sexy-Leg-Vise

Этот вариант даже проще. Если у вас нет достаточно толстой доски, можете разрезать, какую есть доску пополам и склеил две части вместе, сделав поверхность ровной и чистой. Вырежьте щель на одном конце доски, чтобы подогнать опорную ножку. Размер не так критичен, он может быть 12×2 см это зависит от того, что осталось от кусков дерева, которые у вас есть. Убедитесь, что опорная нога всегда находится в горизонтальном положении и может легко двигаться. Секрет в том, чтобы опорная нога и ведущий винт были идеально параллельны. Используйте деревянную шпильку в соответствующем отверстии, чтобы опорная нога не заходила глубже при скреплении держалась вертикально.

Источник фото www.instructables.com/id/Leg-Vise

Третий вариант, тиски с низким центром. Основное отличие и преимущество состоит в том, что могут держать заготовку параллельно, чтобы вся поверхность зажима удерживала заготовку, а не только верх или низ. Также его легко можно настроить для размещения различных деталей. Размеры тисков, указанные на фото, приведены только для примера, вы можете их скорректировать в зависимости от вашего рабочего места.

Источник фото www.instructables.com/id/Leg-Vise-Threadless

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Originally posted 2018-07-04 07:41:07.

Последние статьи

Сфера использования железобетонных изделий крайне широка, и на данный момент эта продукция активно применяется в самых разных направлениях. Сказывается тот факт, что по своим физическим свойствам эти…

Почему стоит арендовать выделенный сервер в США

Размещение сайта или сервиса на качественном хостинге является залогом его стабильной успешной работы. Некоторые крупные проекты лучше размещать не на стандартом хостинге, а на выделенном сервере….

Столешница из керамогранита: то, что нужно на кухне

Можно с уверенностью говорить о том, что столешница – это композиционный центр кухни

К тому же очень важно следить за тем, чтобы она отличалась не только эстетической привлекательностью, но и…

Передовые современные клиники комплексной медицины и обследования назвали специалисты

Медицинские услуги, подобно многим другим сторонам нашей жизни, подверглись большому влиянию современных технологий. Благодаря последним сегодня удаётся решать такие проблемы, которые ещё совсем…

Интернет-казино – все, что нужно знать геймеру для игры и победы

Игроку только лишь останется сделать конкретный выбор – сыграть на денежные средства или же выбрать демонстрационный формат.

Самый интересный азартный игровой софт

Виртуальные игровые аппараты…

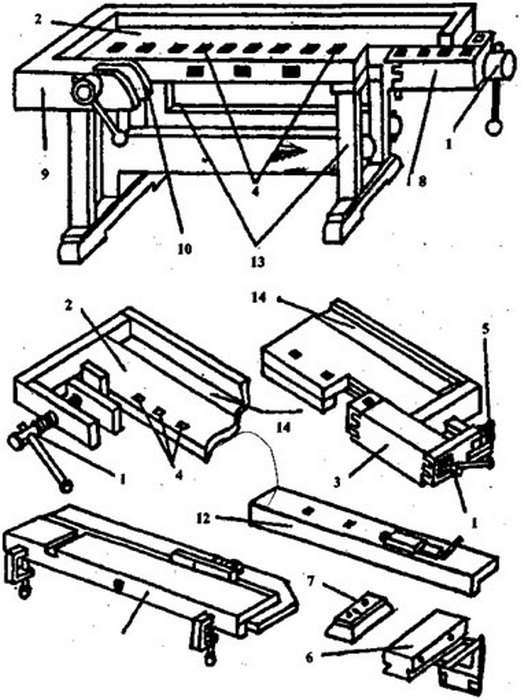

Пошаговая инструкция изготовления столярных тисков:

1. Отмеряем с обеих сторон фанеры по 10 см, центруем и отмечаем точки будущих отверстий под винты.

2. Для удобства закрепляем фанеру и брус между собой струбциной. 3. Просверливаем насквозь в отмеченных точках отверстие диаметром 12 мм. Сверло используйте в зависимости от того, каким будет диаметр ваших шпилек плюс 2 мм.

4. С помощью дрели делаем отверстия 3-4 мм под саморезы для дальнейшего крепления будущей неподвижной части тисков к верстаку. Отверстия располагаем по 2 по краям и 2 в середине, делая небольшой отступ от краёв.

5. Чтобы гарантированно спрятать шляпки саморезов сверлом по металлу диаметром 12 мм, делаем небольшие углубления в проделанных отверстиях.

6. Крепим фанеру к верстаку с помощью саморезов по дереву.

Стационарная губка тисков готова. 7. Далее, используя в качестве кондуктора отверстия под шпильки (12 мм) в фанере сверлим сам верстак.

8. Берём 2 забивные гайки М10 (их называют еще врезными) и забиваем их к верстаку с обратной стороны.

9. Берём небольшой отрезок фанеры, отмечаем и центруем на нём диаметры будущих рукояток с помощью коронок по дереву.

Диаметр рукояток подбирайте под свою руку – я выбрал 67 и 54 мм. 10. Нужно отметить 2 больших шайбы и 2 поменьше диаметром, на 1,5-2 см.

11. Просверлите в середине каждого размеченного диаметра отверстие, диаметр которого будет совпадать с диаметром направляющего сверла в коронках – в моем случае это 8 мм. Можно обойтись без этого шага, а сразу просверлить отверстие штатным центральным сверлом кольцевых коронок. 12. С помощью коронок вырезаем шайбы и обрабатываем их края наждачной бумагой.

13. Сверлом, равным наружному диаметру закладной гайки (12 vv), расширяем отверстия в маленьких шайбах.

14. В больших шайбах просверливаем небольшие углубления сверлом Форстнера на 22, чтобы туда без зазоров вставлялись шляпки забивных гаек. За неимением оного пришлось сделать отверстия перовым сверлом и немного поработать стамеской.

15. Врезные гайки вставляем и вбиваем в маленькие шайбы.

16. Вкрутите шпильки заподлицо с шляпкой гайки.

17. Теперь необходимо законтрить резьбовое соединение. Прикрепите обе конструкции струбциной к удобной поверхности. Я воспользовался брусом для будущих тисков. 18. Сверлом по металлу 1мм сделайте отверстия в шляпках закладных гаек по границе резьбы. Глубина сверления не более 1 см.

19. Откусите такой же длины кусочки стальной проволоки и вставьте их в просверленные отверстия, чтобы зафиксировать конструкцию.

20. Смажьте стороны шайб клеем по дереву и плотно закрепите их между собой соосно, зафиксировав струбциной до полного высыхания.

21. Сверлом на 3-4 мм сделайте с внутренней стороны рукоятокпо два отверстия по бокам от шпильки глубиной не более 10 мм.

22. Сделайте потайные фаски под шляпки саморезов.

23. Для надёжности закрепите части рукоятки саморезами по дереву.

24. Вставьте шпильки в отверстия в большом бруске, прикрутите их к основной части на верстаке.

25. Тиски готовы.

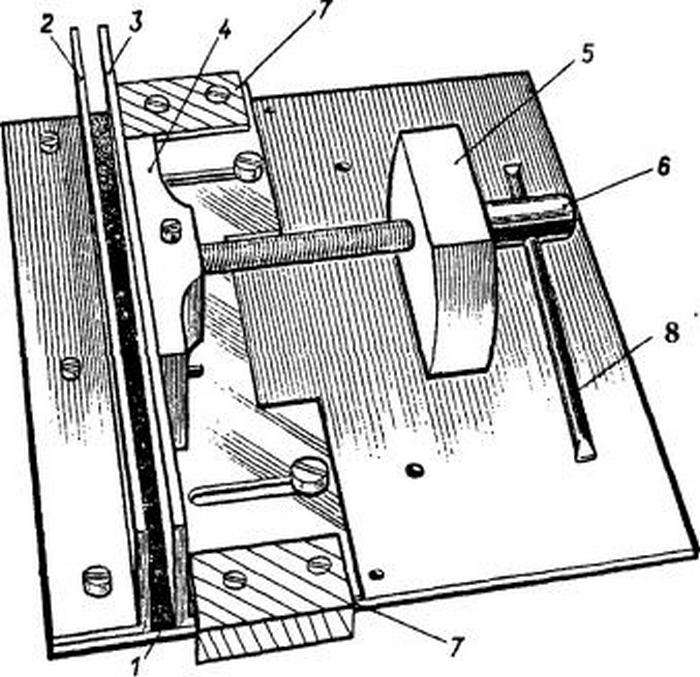

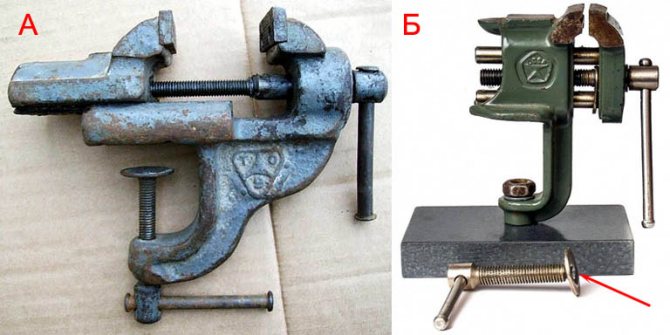

Совершенствуем мини

Современные мини-тиски особо не усовершенствуешь, но, если вам попадутся или уже есть старые советские (напр., поз. А на рис. справа):

Их функционал можно значительно расширить таким образом:

Высверливается (осторожно, не до конца!) развальцовка хвостовика установочного винта, удерживающая тарелку установочного зажима. Высверливать нужно дрелью короткими «тычками» наискось с разных сторон.

Тарелка снимается и винт установочного зажима вывинчивается (не теряйте ни его, ни тарелку).

В отрезке швеллера сверлится отверстие под болт с той же резьбой, что на винте зажима.

Тиски монтируются на получившуюся подставку и фиксируются контргайкой (поз

Б).

В винте зажима сквозь остаток хвостовика сверлится глухое осевое отверстие под резьбу М2-М3. Сделать это нетрудно, т.к. в шпеньке от хвостовика осталось коническое углубление.

В осевом отверстии нарезается резьба.

Тарелка ставится обратно на место и удерживается от выпадения винтом с конусной головкой (показан стрелкой на поз. Б).

Винт зажима определяется на хранение в загашник, простите, запасник.

Таким образом мы получаем, ни много, ни мало – поворотный столик для мелких сверловочных работ. Правда, без углового делителя, но вместо него к основанию из швеллера можно приспособить транспортир, а к кронштейну тисков – стрелку-указатель. Получившейся точности в 1 градус для домашних любительских работ достаточно. А если снять тиски с основания и вернуть на место прижимной винт, их можно использовать по изначальному назначению.

Тиски своими руками

Время чтения ≈ 4 минут

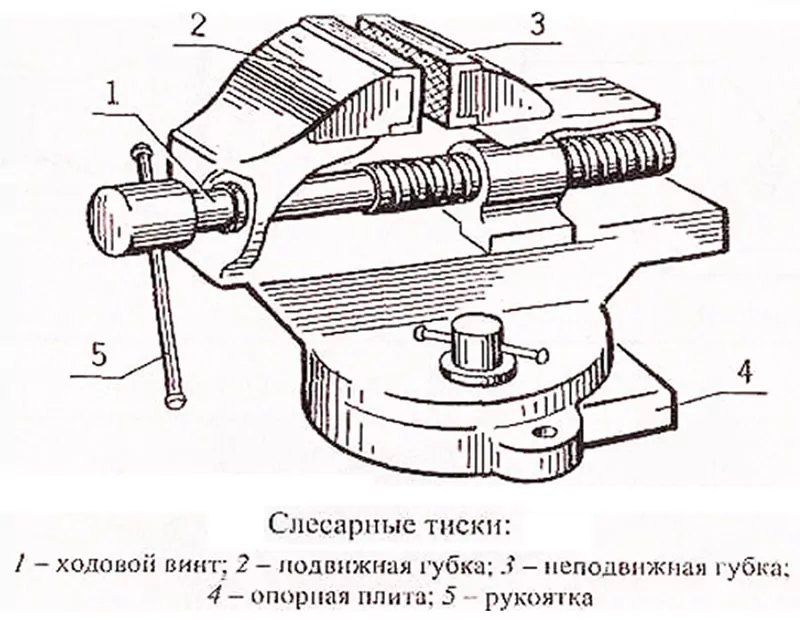

Самым главным инструментом слесаря являются тиски. Без них невозможно выполнить большинство слесарных операций. Поэтому любой начинающий слесарь, первым делом хочет приобрести этот нужный инструмент. Может также сложится и такая ситуация, когда старые заводские тиски просто сломались и не подлежат ремонту.

В таких случаях покупать новый подобный инструмент не всегда выгодно, так как стоят они далеко не дешево. Поэтому многие слесаря решаются сделать тиски своими руками, что в свою очередь для начинающих может стать хорошим опытом, а опытные специалисты смогут себе изготовить качественные и удобные тиски.

Можно такой инструмент изготовить за один день из подручных материалов, а можно в течение месяца собирать нужные составляющие и изготовить тиски, мало чем отличающиеся от заводских. На самом деле истина где-то посередине. В этой статье будет подробно описана инструкция, как сделать тиски своими руками в течение нескольких дней без особых затрат.

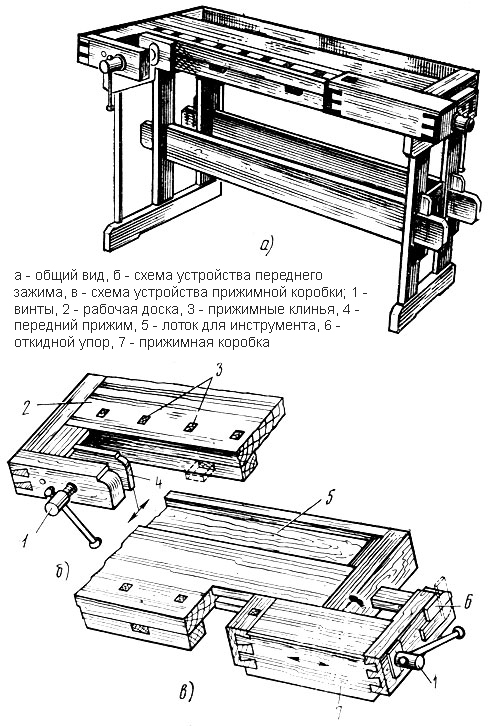

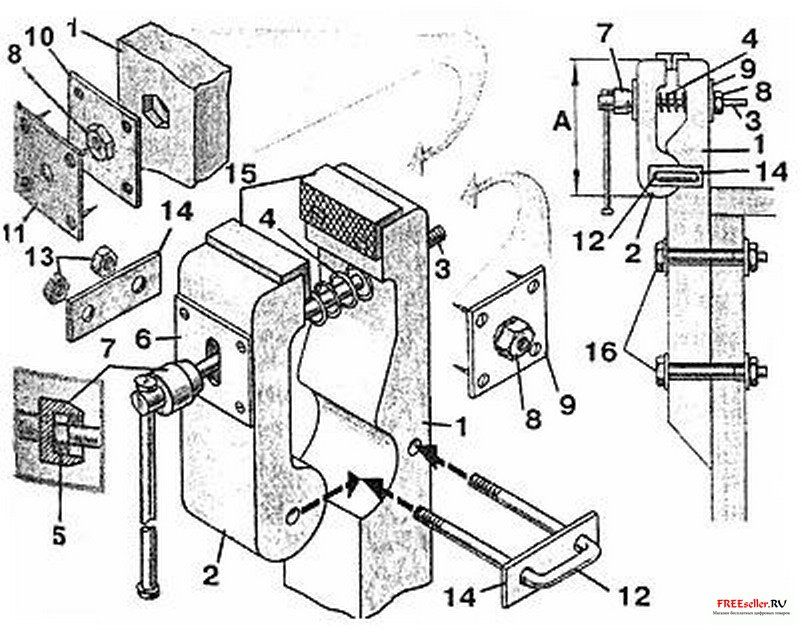

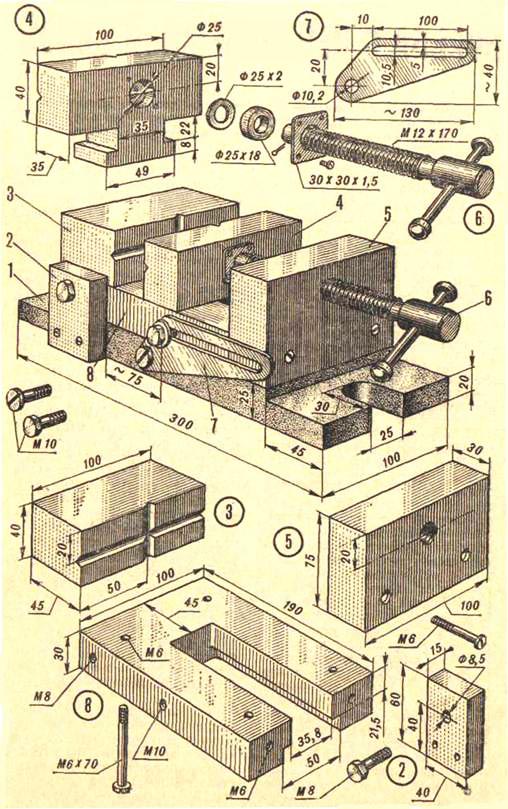

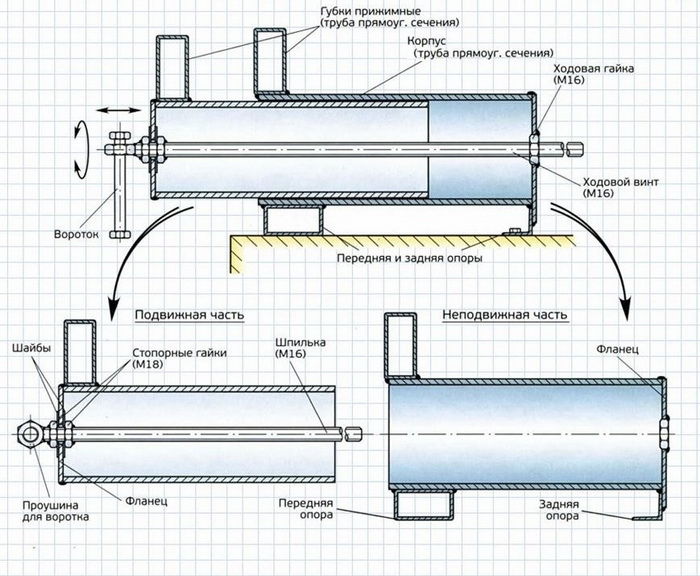

Чертежи тисков

Такие работы можно выполнить только в условиях небольшой слесарной мастерской с обязательным наличием сварочного аппарата, электрической дрели, болгарки и других ручных инструментов.

Кроме того, необходимо приобрести такие материалы, как кусок стального швеллера № 6, длиной 0.5 м, 0.3 м2 листовой стали толщиной 4-5 мм и 30 см стального уголка 50х50 мм, 18 болтов М6 с гайками и кусочек толстого листового металла для изготовления губок.

Этапы изготовления самодельных тисков

Примерная пошаговая инструкция, как изготовить тиски своими руками в домашних условиях может выглядеть следующим образом:

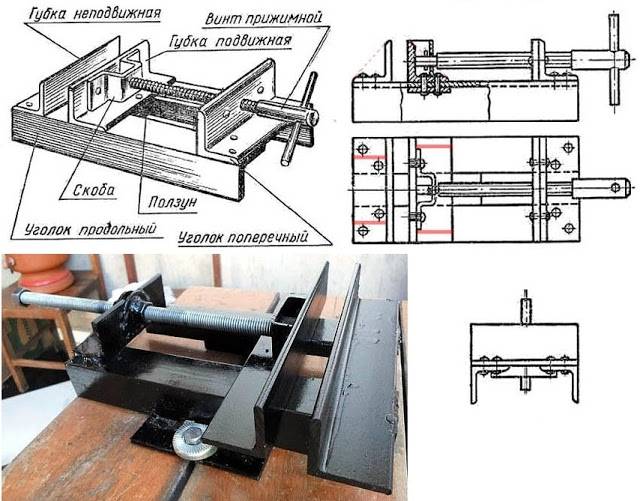

Болгаркой обрезается кусок швеллера длиной 30 см. Он будет служить подвижной частью тисков. С одной стороны к основанию этой заготовки приваривается пластина толщиной 4 мм с выемкой, в которую вставляется зажимной винт с пазом. Для того чтобы сам винт в этой выемке был надежно закреплен, к этой пластинке с внутренней стороны двумя болтами крепится стопорная пластинка такой же толщины.

При помощи болгарки из листа вырезается пластина размером 25х6.2 см, к которой привариваются два уголка 50х50 длиной 25 см. Эта конструкция представляет собой неподвижную часть тисков. В полках этой заготовки просверливаются 6 отверстий диаметром 6 мм.

Из того же листа болгаркой вырезается еще одна заготовка размером 30х20 мм с боковым выступом размером 10х8 мм. В ней по краям просверливаются 12 отверстий диаметром 6 мм. Она будет служить основанием для тисков, на которое крепится вся конструкция. К нему на выступающей части привариваются две стопорные пластины для неподвижной гайки.

Из угловой стали вырезаются две заготовки, в которых просверливаются отверстия, и нарезается резьба для крепления зажимных губок. Затем одна из этих заготовок приваривается к неподвижной части тисков, а вторая к той, которая будет передвигаться внутри станины.

Предварительно сама станина при помощи болтов крепится к слесарному столу. В губках тоже просверливаются отверстия, через которые они при помощи болтов крепятся к зажимным пластинам. В винт вставляется вороток и еще раз проверяется надежность крепления.

Дополнительно можно усилить конструкцию тисков при помощи приварки косынок и стопорных пластин, как это показано на видео и фото. Такие тиски слесарные легко разбираются, поэтому желательно их покрасить антикоррозийной краской по металлу и установить на постоянное место.

Таким же способом можно изготовить тиски для сверлильного станка, только в этом случае крепление к станине станка будет несколько отличаться в зависимости от ее конструкции.

Видео изготовления тисков своими руками

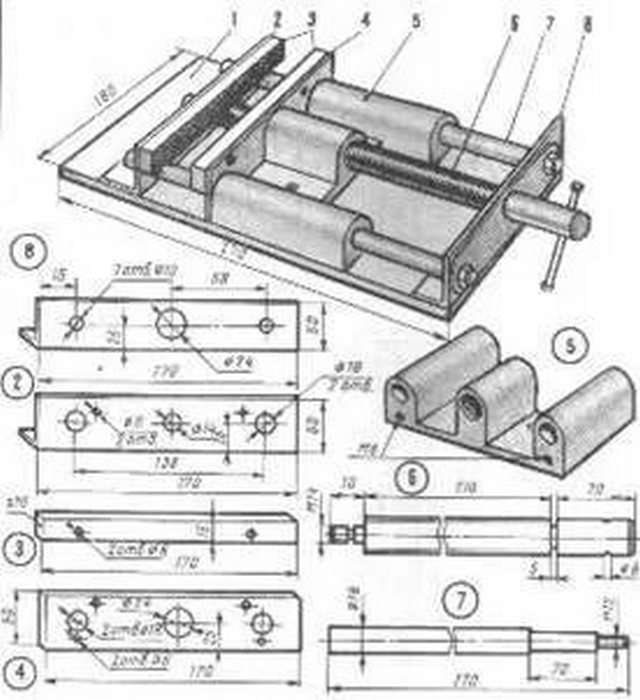

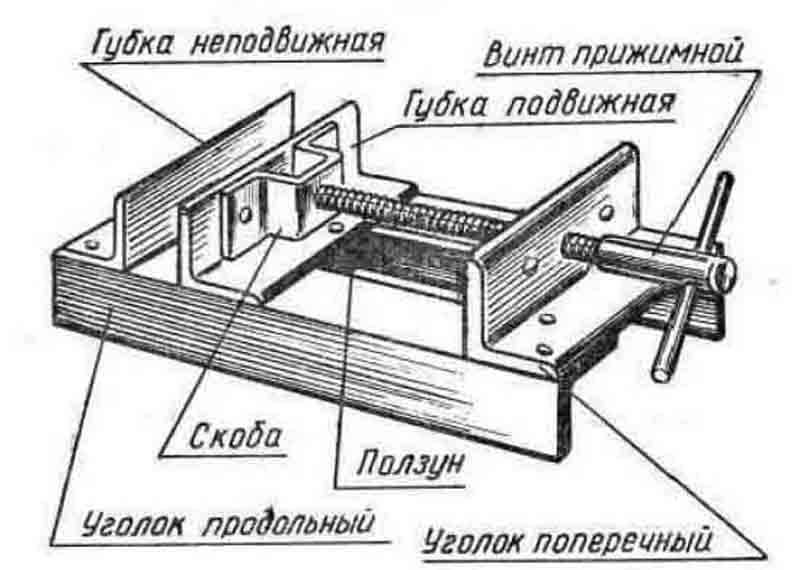

Элементы тисков

Зажимное приспособление должно иметь несколько основных элементов:

- губка неподвижная;

- губка подвижная;

- винтовой механизм;

- уголок поперечный;

- скоба подвижной губки;

- ползун;

- основная опора (уголок продольный).

Схема самодельных тисков

Конструктивно решение зажима может быть различным. Иногда в качестве исходных материалов используют даже обычные пассатижи.

Самые простые конструкции

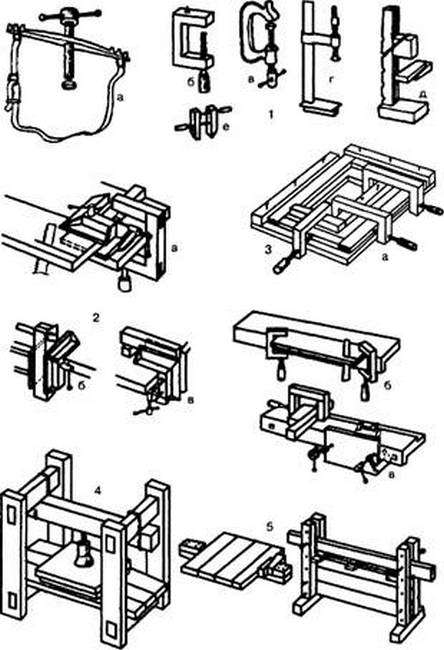

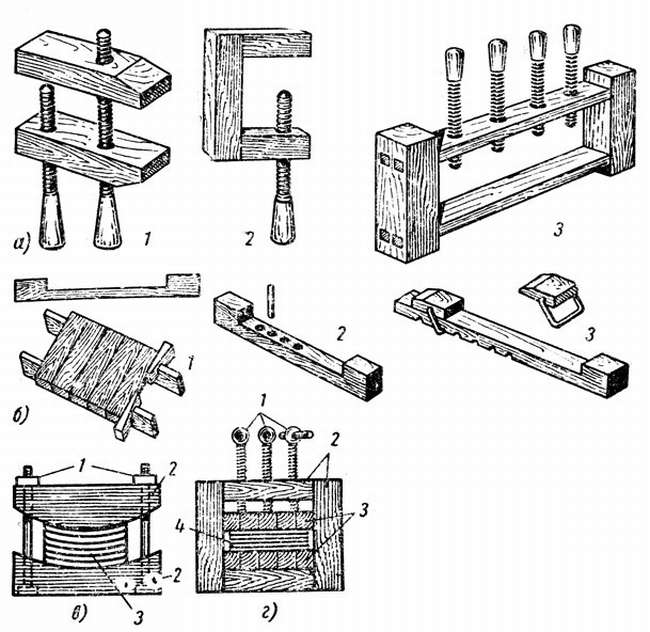

Принято определять по особенностям устройства следующие виды тисков:

- массивные стационарные. Такие обычно размещают на одном из углов верстака. В кузнях принято устанавливать на отдельную опору, установленную на мощный фундамент;

- поворотные можно использовать с нескольких сторон. При необходимости расположение губок ориентируют в разных направлениях;

- машинные предусматривают для использования на сверлильных станках. Можно располагать подобные изделия на фрезерных столах, строгальном или долбежном оборудовании, а также на сварочных линиях;

- клиновые отличаются тем, что конструкция имеет своеобразный вид. Такие фиксаторы позволяют развивать довольно большие усилия прижатия закрепляемых деталей;

- параллельные конструкции Моксона. Особенностью их является использование не одного, а нескольких винтовых зажимов. Длинномерные детали в разных частях закрепляются в разных точках;

- вертикальные используют для обработки изделий, имеющих большую высоту. Опора подобных тисков может находиться внизу, а зона обработки располагается сверху.

Рекомендации, как сделать самодельные столярные тиски для верстака своими руками

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

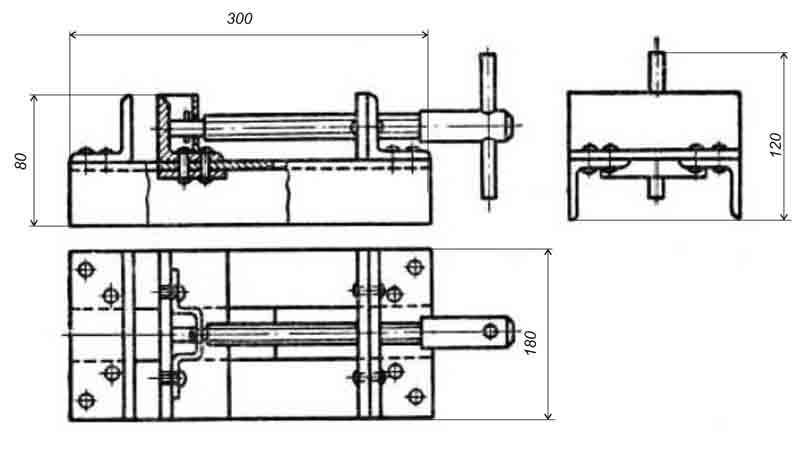

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

- Заготовки из дерева;

- Винты, гайки и шайба;

- Кожа для тисков;

- Настольная пила и фрезер;

- Наждачная бумага;

- Долото и клей.

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом.

Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои.

После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции

Очень важно все грамотно выровнять, в противном случае она работать не будет

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево.

Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню.

По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

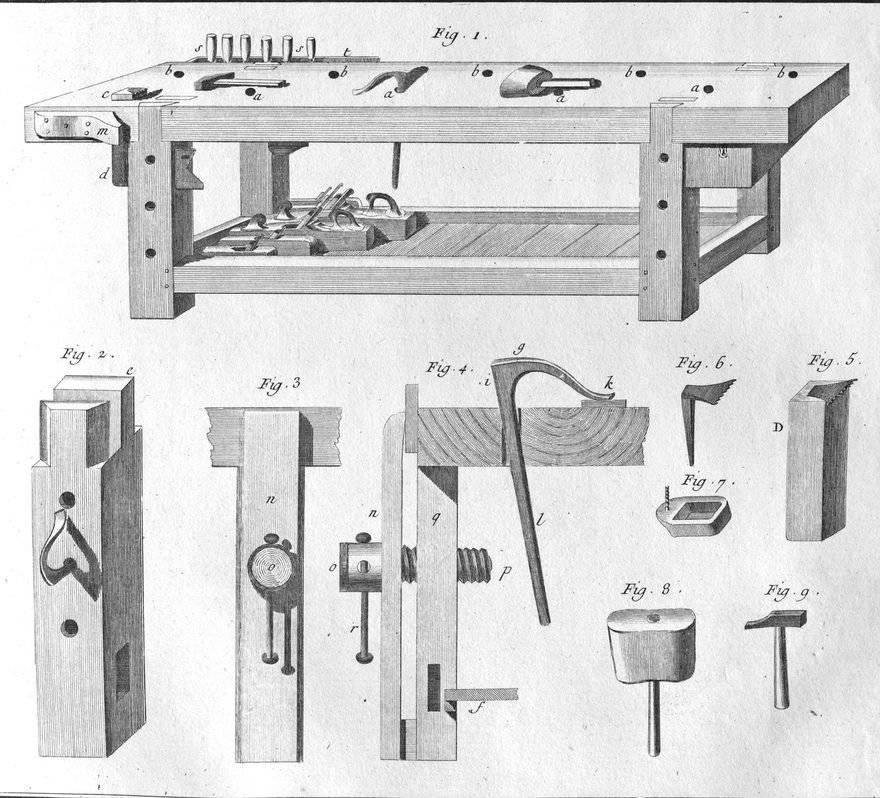

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах, корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов.

Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом.

Удачной работы и изготовления самодельных верстаков!

Столярные тиски своими руками

Столярные тиски для верстака своими руками

Эти столярные тиски, которые еще называют тиски Моксона хорошо подходят для различного рода столярных работ, их удобно использовать для зажима широких досок или панелей, распила и обработки торцов. Тиски не занимают много места, их можно разместить даже в небольшой мастерской, к тому же изготовление обойдется не дорого. В интернете можно найти много конструкций подобного типа, вы можете сравнить их с этой версией столярных тисков для верстака, у которых есть свои преимущества, а размеры можно настроить в соответствии с вашими потребностями. Конструкция не сложная, как сделать своими руками, смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Make-a-Bench-Vise-for-Woodworking/?ALLSTEPS

Еще один вариант тисков Моксона, сделанных из клееной фанеры. Тиски могут быть изготовлены различными способами и из различных материалов, в этом варианте использовались листы фанеры, клей для дерева, несколько шурупов, два винта для зажима, две трубки, чтобы служить в качестве зажимных винтов. Два т-гайки и соответствующие болты каретки, чтобы обеспечить скольжение.

Источник фото www.instructables.com/id/Sliding-Moxon-Vise

Как сделать двухвинтовые столярные тиски

Если нужны по настоящему мощные столярные тиски Моксона, данная модель наверняка вас заинтересует. М20 Болты из Фаркоп могут дать усилие в несколько тонн, так что отличный вариант для тисков.

Порядок сборки показан на пошаговых фото, только стоит обратить внимание на такие нюансы, как установка втулок, чтобы винты не разбивали древесину в зажиме. Также для крепления распорок автор использовал силиконовый клей. Для крепления к столу вы можете использовать зажимы, но автор предпочел металлические скобки

Для крепления к столу вы можете использовать зажимы, но автор предпочел металлические скобки.

Источник фото www.instructables.com/id/How-to-Build-a-Twin-Screw-Vise-DIY-Woodworking-Too

Мини-тиски Моксона

Здесь вы можете узнать, как сделать мини-тиски Моксона своими руками. На представленных ниже фото шаг за шагом показано, как это сделать, конструкция не будет стоить дорого, к тому же они довольно просты в изготовлении. Из материалов потребуются деревянные заготовки, винты, гайки, шайбы и кожа. Из инструментов настольная пила, фрезер, долото, клей, наждачка. Для изготовления использовалось 2 вида древесины. Бук для зажимов и орех для колес. На картинке вы можете увидеть размеры всех деталей. После обрезки края необходимо зашкурить наждачной бумагой. Чтобы закруглить края колес, используйте сверло и наждачную бумагу. С помощью настольной пилы сделайте фаски. Для изготовления винтов купите длинный резьбовой стержень, и разрежьте на два коротких куска. Затем вставьте гайки в отверстия. Наклейте кожу на зажимы и лишнее просто отрежьте. Для защиты поверхности можно использовать тунговое масло, в отличие от других средств, применяемых для обработки древесины, оно полимеризуется не только на поверхности, но в массе дерева, куда быстро проникает. Когда масло высохнет, просто соедините все части вместе. Готово

Источник фото www.instructables.com/id/Mini-Moxon-Vise

Чугун и сталь

Детали станины и зажима слесарных тисков положено делать из конструкционного чугуна – он очень плохо ржавеет, тверд и вязок, имеет малый ТКР (коэффициент температурного расширения), но главное – практически не подвержен усталости металла. Чугунные тиски служат не десятилетия – столетия. Поскольку «прочность всей цепи определяется ее самым слабым звеном», губки тисков и пара ходовой винт – гайка изготавливаются из инструментальной стали различных марок. Простая конструкционная слишком пластична, ее сильно ведет при сварке, и она легко ржавеет. Поэтому оставлять самодельные тиски вроде тех, что на рис. ниже, зимовать на даче не рекомендуется – за зиму могут прийти в полную негодность.

Но суть проблемы не в этом. А в том, что сейчас у купленных по приемлемой цене тисков лапы губок часто ломаются уже при первом зажиме; в лучшем случае при регулярном пользовании тиски прослужат полгода-год. При осмотре излома оказывается, что сделаны они из простого серого чугуна. Не ломаются лапы, так изнашивается ходовая пара – резьба там обычная треугольного профиля (см. далее), да и сталь, похоже, не лучше Ст44. А цены на сертифицированные тиски с полной спецификацией и гарантией… не будем о грустном, вспомним лучше что-то хорошее из прошлого. Как следствие, встает вопрос: а не стоит ли сделать тиски самостоятельно в домашних условиях? Не говоря уже о случае, когда зажать заготовку надо, а хоть каких-то тисков в пределах досягаемости нет. Не лучше окажутся, так хоть дешевле обойдутся. Или даром, если в хламе найдутся подходящие обрезки маталлопрофиля, см. напр., сюжет:

Слесарные тиски своими руками — часть 1

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно… Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

— лист железа для основы тисков толщиной 4мм — профильная квадратная труба 50мм с толщиной стенки 4мм — уголок 60мм с толщиной стенки 5мм — уголок 75мм с толщиной стенки 8мм — полоса толщиной 10мм — шпилька резьбовая 20мм — длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм. Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм. Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию. Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку. В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри. Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм. Установив уголки на будущие места крепления я обрезал их немного на скос.

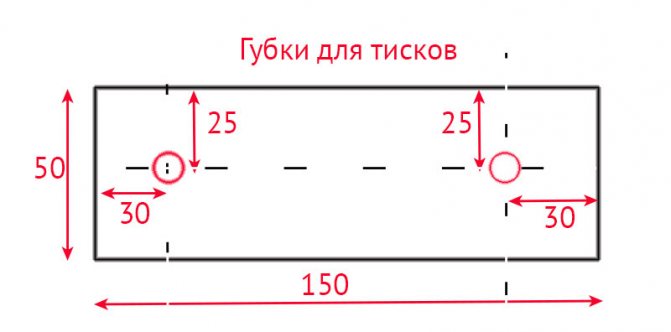

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм. Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм. Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку. Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами. Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба. Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке… Варил я аппаратом Форсаж-161 Электрод — МР-3С 3мм Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

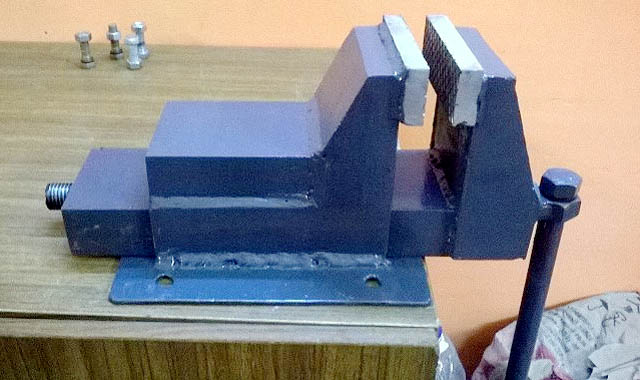

Затем я это дело все обезжирил и покрыл из баллончика грунтовкой с краской:

В сборе на данный момент это выглядит так:

Во второй части по самостоятельному изготовлению слесарных тисков: — установка губок с нарезкой от скольжения — установка торцевой заглушки с винтом и воротом — крепежные отверстия в подошве тисков

В заключение

Как видно, нет нужды торопиться покупать данный инструмент в специальных магазинах, если есть возможность создать его самостоятельно. На помощь даже малоопытным мастерам придут пошаговая инструкция о том, как сделать своими руками тиски из металла, а также чертежи и множество фото.

Ручка для ножа своими руками

Материал подготовлен редакцией сайта mainavi.ru

Ручка для ножа своими руками

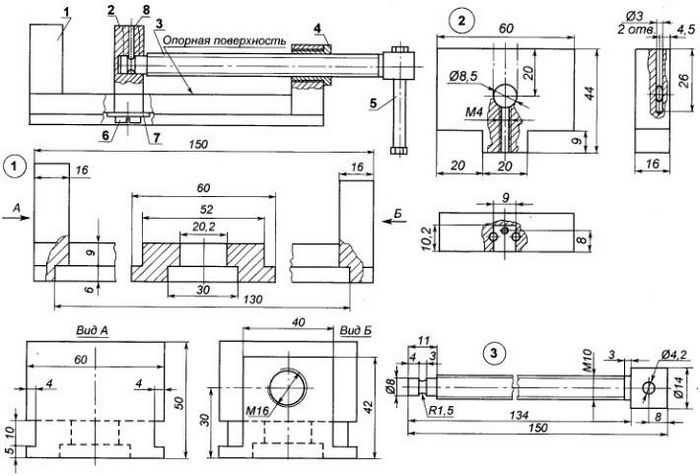

Не согласен насчет покупных тисков —, все зависит от изготовителя. У меня уже 35 лет тиски служат верой и правдой. Стоили они тогда 17 рублей…,это достаточно большая сумма. Но мне понадобились тиски небольшие, по типу тисков для фрезерного станка, и очень точные. Дело в том что я занимаюсь реставрацией музыкальных инструментов, конкретно гитар —, акустических и электро —, и там надо делать некоторые детали ОЧЕНЬ точно, при этом не повредив внешний вид. Опишу что сделал. Взял ТРИ шлифованные планки 15х40х80 мм из ст45. Все три сварил бутербродом полуавтоматом в один пакет —, швы с торца. Просверлил в бутере три отверстия —, два по краям для направляющих насквозь, а одно под резьбу М10х1 только в одной планке.Прошел разверткой Ф10 Н7 отверстия по краям. После чего фрезернул сварку с торцов и получил три практически одинаковые планки, с абсолютно совмещенными базовыми отверстиями.Дальше все просто. Полагаю что все уже поняли что и куда. Ну а кто не понял —, те могут написать мне на мыло —, покажу, расскажу и объясню.

Купил тиски в магазине – действительно прослужили недолго. Решил на этот раз сделать сам, из уголка. Посмотрю, как долго продержатся.

Для домашних работ создал себе швеллерные тиски. Доволен. Исправно служат уже который год.