Методика соединения

Одним из дополнительных преимуществ композитных стройматериалов является отсутствие необходимости проведения сварочных работ. Все прутья формируются в единый каркас с помощью технологии связывания.

Зачастую в строительной практике применяется специальная вязальная проволока, реже пластиковые стяжки.

Существуют следующие способы использования вязальной проволоки:

- Использование специального автоматического пистолета;

- Применение строительного крючка для вязания;

- Применение механизированного строительного вязального крючка.

Два последних варианта чаще всего используются в строительстве. Это связано с их доступностью, ведь далеко не каждый может себе позволить приобрести специальный автоматический пистолет для связки.

Соединение с помощью пластиковых стяжек.

Основы производства стеклопластиковой арматуры и её структура

Для производства композитного строительного материала в качестве сырья используют алюмоборосиликатное стекло. Его плавят при высокой температуре и специальным оборудованием растягивают в тончайшие нити.

Эти практически невидимые нити собираются в пучки – стеклоровинг, и уже из этих пучков формируются сами стержни

Эти практически невидимые нити собираются в пучки – стеклоровинг, и уже из этих пучков формируются сами стержни

Прочность достигается именно за счет многослойности материала. Основу составляет внутренний стержень, скрепленный полимерной смолой, а вокруг него навиваются волокна композитного состава. Для ускорения полимеризации арматура обжигается в туннельных печах, а затем остужается под проточной водой.

Готовый материал сматывается в бухты или нарезается на отрезки нужной длины

Готовый материал сматывается в бухты или нарезается на отрезки нужной длины

Расчёт арматуры

Расчёт количества и вида арматурных стержней, размера их поперечного сечения и взаиморасположения в массиве бетона является сложной инженерной задачей и должен учитывать множество параметров: • Величину и характер нагрузок, действующих на конструктивный элемент здания или сооружения (сжимающие или изгибающие нагрузки, воздействие вибрации, порывов ветра или ударов волн). На основании анализа этих показателей выделяют три основных вида конструкций – изгибаемые (балки или плиты), сжимаемые (колонны) и растягиваемые (элементы ферм); • Особенности и условия работы элемента под нагрузкой; • Наличие агрессивных сред или иных мер воздействия, действующих на конструкцию (кислот или щелочей; высоких или низких температур).

Самостоятельное проектирование арматуры в любого вида ответственных конструктивных элементах является трудоёмкой задачей. Такими видами расчётов занимаются опытные сотрудники организаций, специализирующихся на разработке проектов зданий из сборного или монолитного железобетона. В этом случае получают оптимальный расчёт арматуры. При самостоятельном расчёте можно добиться необходимых характеристик конструкции, при этом расход арматуры может получиться несколько больше оптимального.

Чтобы оценить примерное количество арматуры без сложных расчётов, можно воспользоваться данными по среднему расходу арматуры на куб бетона для основных типов фундамента. Такая информация представлена в статье: расход арматуры на 1 кубический метр бетона.

Для малоэтажного частного домостроения существует несколько методов приблизительной оценки количества и размера сечения арматурных стержней в тех или иных конструктивных частях здания. Рассмотрим их подробнее.

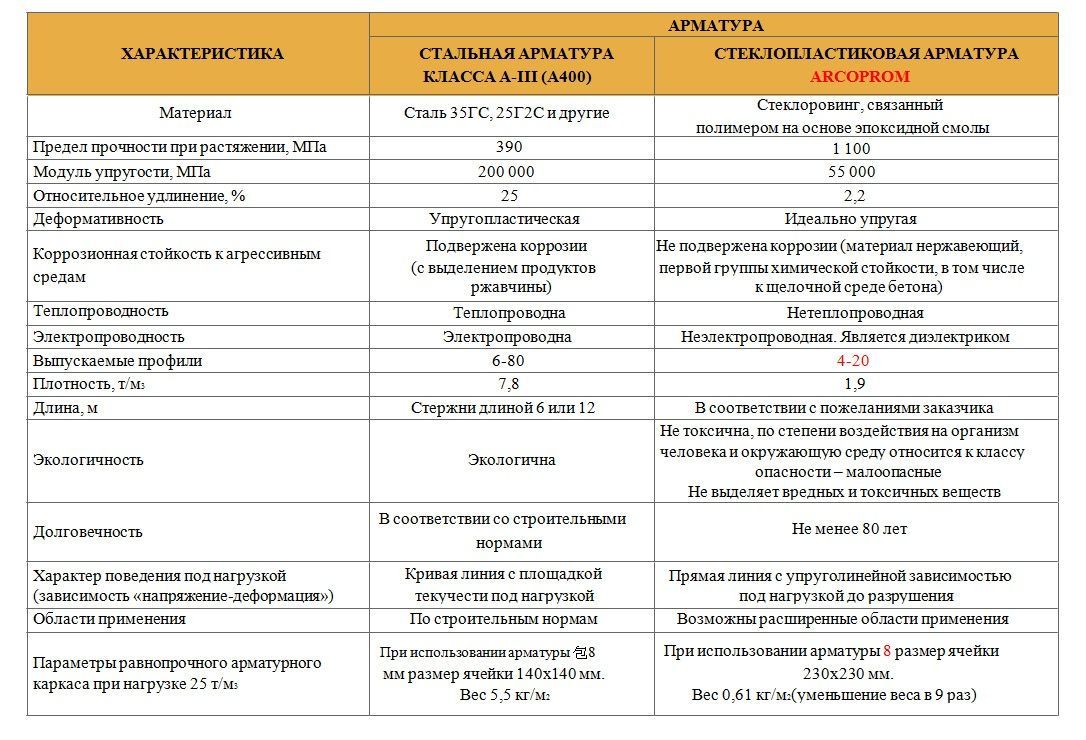

Плюсы и минусы

Наиболее полное представление о пластиковом армировании даст рассмотрение преимуществ и недостатков, свойственных материалу. Сначала о хорошем:

- высокая переносимость воздействия влаги;

- прочность материала выше, чем у металла;

- малая удельная масса;

- срок службы выше, чем у арматуры из традиционных материалов;

- эксплуатация в широком температурном диапазоне, от -60 до +200°С;

- использования бухт позволяет работать с прутом любой длины;

- материал соответствует самым высоким стандартам экологической чистоты;

- фактор экономичности;

- композитная арматура не подвергается магнитному воздействию;

- обладает диэлектрическими качествами;

- для работы со стеклопластиком не нужна сварка;

- доступность композита.

Характерные минусы:

- опять температурный режим. Нижнее пороговое значение только — 60°С;

- недостаточная прочность при воздействии на излом (поперечные нагрузки). Там, где металл согнется, пластиковая арматура сломается, так что этот материал не используют в несущих конструкциях и перекрытиях;

- композит нельзя согнуть малым углом, он сломается;

- для работы необходимы специальные элементы.

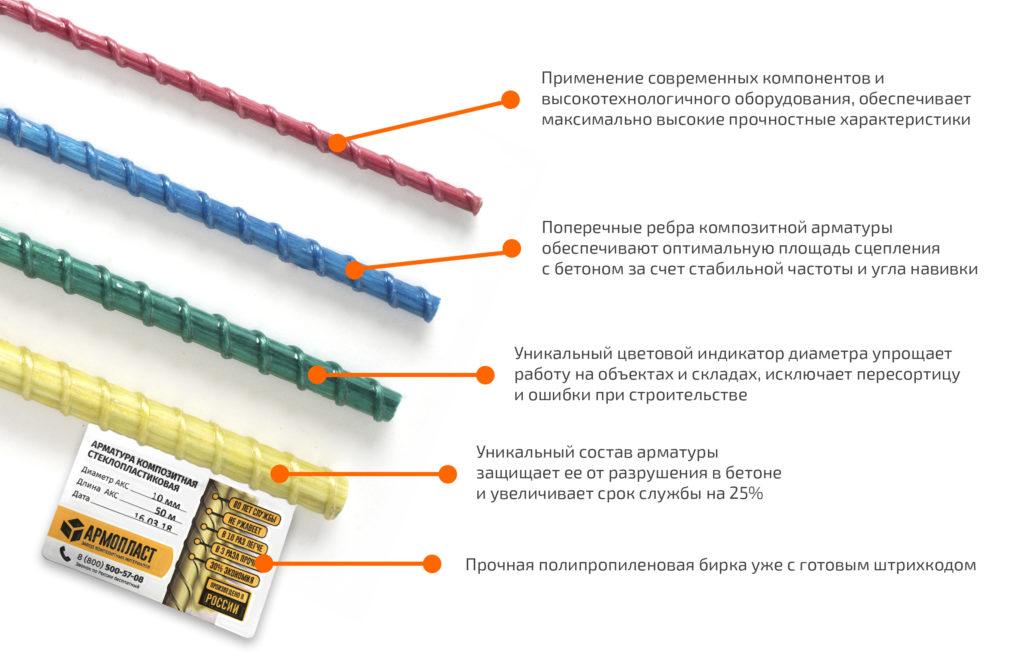

Основные преимущества

Среди преимуществ, которыми отличается углепластиковая арматура, стоит выделить следующие.

Важным преимуществом стеклопластиковой арматуры является ее небольшой удельный вес, что дает возможность использовать ее для армирования легких конструкций из ячеистого бетона и некоторых других строительных материалов. Это позволяет значительно снизить вес конструкций, которые армируются с ее помощью. Между тем вес обычной бетонной конструкции при использовании стеклопластиковой арматуры снизится незначительно, так как сам строительный материал обладает внушительной массой. Низкая теплопроводность также относится к преимуществам стеклопластиковой арматуры. При использовании такой арматуры в бетонных конструкциях не образуется мостиков холода (чего нельзя сказать об армирующих элементах из металла), что значительно улучшает их теплоизоляционные параметры. Высокая гибкость стеклопластиковой арматуры позволяет отгружать ее заказчику в бухтах, а не нарезанной отдельными прутками. Благодаря компактной форме упаковки транспортировать такую арматуру значительно проще, для чего можно использовать багажник любого легкового автомобиля, а это серьезно сокращает расходы на доставку материала к месту выполнения строительных работ. Использование армирующих элементов, которые отгружаются не нарезанными прутками, а в бухтах, позволяет также снизить расходы материала за счет уменьшения количества нахлестов

Это положительным образом сказывается как на прочностных характеристиках будущей бетонной конструкции, так и на ее стоимости, что особенно важно при выполнении строительных работ. Достаточно спорным считается такое преимущество стеклопластиковой арматуры, как ее долговечность внутри бетонной конструкции. Арматура из металла, находясь в изолированном состоянии, также не подвергается негативному влиянию внешних факторов, что обеспечивает долговечность ее использования

Углепластиковая арматура – это диэлектрический материал, что является преимуществом изделий из данного материала. Проводящая электрический ток металлическая арматура больше подвержена коррозии, что негативным образом сказывается на ее долговечности. По сравнению с армирующими элементами из металла, стеклопластиковые изделия не подвержены воздействию химически активных сред. Такое преимущество стеклопластиковой арматуры особенно актуально в случаях возведения строений в зимнее время, когда в бетон добавляются различные солевые растворы, ускоряющие процесс застывания. Являясь диэлектриком, углепластиковая арматура не создает радиопомех внутри здания, в отличие от металлических прутков. Такое преимущество важно тогда, когда в бетонной конструкции имеется много армирующих элементов. В противном случае использование композитной арматуры не станет минусом, но будет не столь актуально

Арматура из металла, находясь в изолированном состоянии, также не подвергается негативному влиянию внешних факторов, что обеспечивает долговечность ее использования. Углепластиковая арматура – это диэлектрический материал, что является преимуществом изделий из данного материала. Проводящая электрический ток металлическая арматура больше подвержена коррозии, что негативным образом сказывается на ее долговечности. По сравнению с армирующими элементами из металла, стеклопластиковые изделия не подвержены воздействию химически активных сред. Такое преимущество стеклопластиковой арматуры особенно актуально в случаях возведения строений в зимнее время, когда в бетон добавляются различные солевые растворы, ускоряющие процесс застывания. Являясь диэлектриком, углепластиковая арматура не создает радиопомех внутри здания, в отличие от металлических прутков

Такое преимущество важно тогда, когда в бетонной конструкции имеется много армирующих элементов. В противном случае использование композитной арматуры не станет минусом, но будет не столь актуально

Главные достоинства композитной арматуры

Имеются у стеклопластиковой арматуры и недостатки, о которых также следует знать ее потенциальным потребителям.

Структура, применение стеклоарматуры

Конструктивное исполнение данного стройматериала зависит от технологии изготовления, используемой производителем. Выпускается в форме прутков, состоящих из двух частей.

- Внутренний стержень. Параллельно расположенные или сплетенные между собой нити стекловолокна. Их крепление обеспечивается за счет пропитки полимерной смолой.

- Внешний слой. Представляет собой навивку из композитного материала.

Технические параметры:

- предел прочности при растяжении от 800 до 1000 МПа;

- модуль упругости при растяжении 45 – 50 ГПа;

- прочность при сжатии 300 МПа;

- прочность при поперечном срезе 150 МПа;

- эксплуатационная температура от -30 до 60° C.

Прочностные характеристики арматуры из стеклопластика зависят от диаметра прутка (от 4,0 до 32 мм). Благодаря широкому диапазону из СПА можно делать тонкую сетку, прочные каркасы для несущих конструкций. Стройматериал реализуется нарезанными хлыстами или в виде бухт длиной до 100 метров.

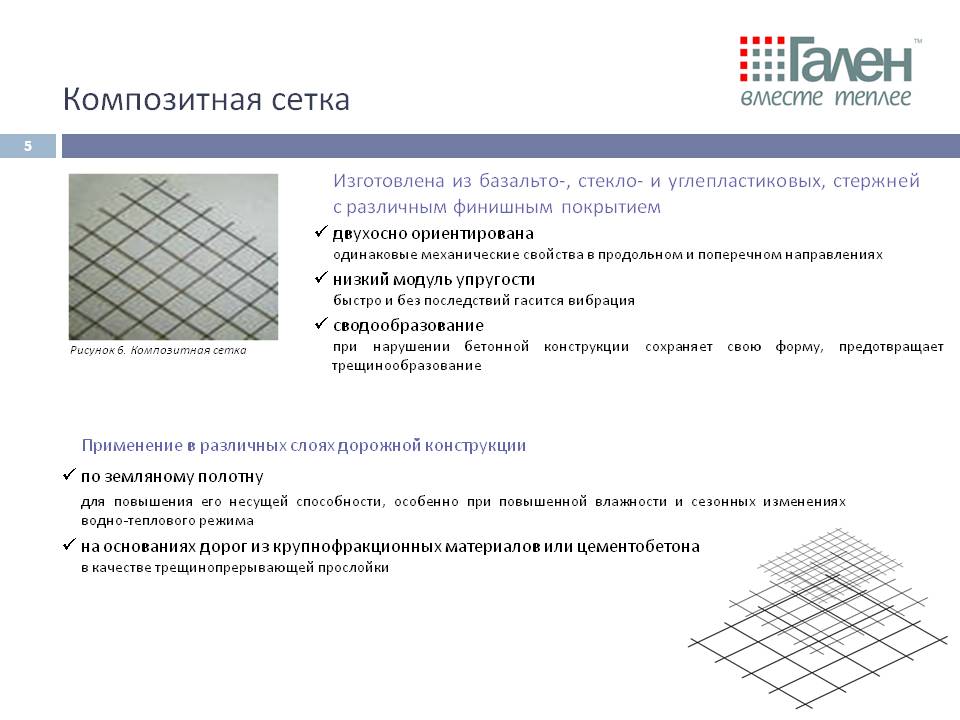

Преимущества СПА

Повышенная влажность, воздействие агрессивных сред приводят к повреждению стальной арматуры, разрушению железобетонных конструкций, дорожных покрытий, полов производственных цехов. Использование стеклопластиковой арматуры помогает избежать развития негативных последствий и увеличить сроки эксплуатации строительных объектов. СПА соответствуют всем стандартам строительной сферы.

- Она отличается высокой прочностью, долговечностью. Выдерживает испытания на разрыв, растяжение, превосходит по этим показателям традиционные металлические прутья. Срок службы стройматериала 50-80 лет.

- Благодаря высоким антикоррозионным свойствам повышенная влажность и воздействие агрессивных сред не влияют на технические характеристики стройматериала.

- Конструкции, созданные на основе СПА, хорошо сохраняют тепло за счет низкой теплопроводности.

- Шероховатое покрытие арматуры из стекловолокна обеспечивает прочное сцепление с другими стройматериалами.

- Деформация и нарушение целостности не меняют первоначальную форму конструкции.

- Диэлектрические свойства, отсутствие намагничивания учитываются при строительстве объектов.

- Упаковка в бухты уменьшает расход благодаря сокращению количества нахлестов и применения бесшовной укладки.

- Незначительный уровень упругости СПА дает возможность безопасного и быстрого погашения деформирующих вибраций.

- За счет небольшого веса снижается общая масса всей конструкции.

- Изделия отвечают всем требованиям экологической безопасности.

При использовании композитных материалов не требуется применение сварочного оборудования, устройств для резки металлов.

Металлопрокат продается по весу, а СПА реализуется погонными метрами. У людей, не знающих такой тонкости, создается обманчивое мнение, что металлические изделия обходятся дешевле.

Недостатки

Наряду с достоинствами данный вид строительного материала имеет несколько минусов:

- Смолы, связующие стекловолокно, возгораются при температуре 200° C. Нельзя использовать на промышленных объектах, в проектах которых заложен огнеупорный бетонный монолит.

- Композитные прутья имеют низкую прочность на излом. Это не позволяет согнуть их под малый радиус самостоятельно. Застройщик вынужден заказывать гнутые элементы у производителя.

- Модуль упругости СПА в 4 раза меньше чем у металлопроката.

Перечисленные недостатки необходимо предусматривать на этапе проектирования.

Где используется стеклопластиковая арматура

Области применения СПА:

- Армирование фундаментов, стяжек, стен в гражданском и производственном строительстве.

- Укрепление автомагистралей, дорог местного значения.

- Использование в качестве стержней, сеток в сооружениях из бетона.

- Возведение многослойных кирпичных стен, газосиликатных блоков.

- Строительство канализационных, мелиорационных сооружений.

- Проведение утепления зданий. СПА позволяет увеличить сцепление бетонных плит, между которыми прокладывается утеплитель.

- Реконструкция, строительство объектов с повышенной сейсмической устойчивостью.

- Возведение сооружений в портах, укрепление побережья.

- Армирование конструкций из клееной древесины.

Использование композитной арматуры актуально для конструкций, эксплуатация которых будет осуществляться в контакте с агрессивными средами.

Стеклоарматура – виды стержней

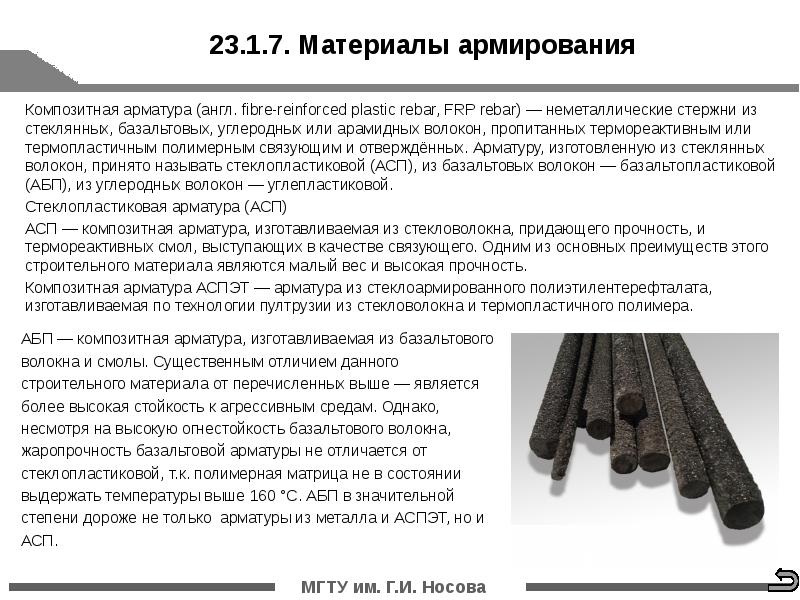

Пластиковая арматура производится из разных видов нитей. Применяются следующие разновидности композитных стержней:

- стеклопластиковые, обозначаемые сокращенно АСП. Сердцевина выполнена из стеклянных волокон, обладающих повышенной стойкостью к влиянию влаги. Изделия применяются для повышения прочности фундаментных оснований и дорожных покрытий;

- базальтопластиковые, маркируемые АБП. Легко отличаются по черному цвету базальтовых волокон. Стержни из базальтопластика превосходят стеклопластиковые прутки по способности воспринимать растягивающие нагрузки, а также величине упругой деформации;

- углепластиковые стержни с маркировкой УГП изготовлены на основе карбона, применяемого при производстве бетонных композитов. Повышенный уровень затрат на приобретение углепластиковой арматуры компенсируется рабочими свойствами материала, а также легкостью работы с ним;

- комбинированные. Арматура с индексом АКК изготовлена из базальтовых и стеклянных волокон, характеризуется повышенными прочностными свойствами. Полимерные прутки АКК на стеклобазальтовой основе используют для специальных целей.

Выбор композитных стержней осуществляется в зависимости от сложности поставленных задач.

Существуют различные вариации моделей арматуры, причем некоторые из них довольно необычны

Для чего нужно армировать фундамент

Понять необходимость армирования фундамента можно, только тщательно изучив свойства бетона как строительного материала. Его нельзя назвать эластичным, скорее, он довольно хрупкий и подвергается деформациям даже при незначительных механических воздействиях. При этом, как правило, давление в каждой части основания из бетона бывает неравномерным. Всё это приводит к тому, что образуются места так называемого растяжения и сжатия. В областях с чрезмерным растяжением бетон начинает трескаться. Именно армирование может предупредить этот процесс.

Армирование позволяет увеличить прочность фундамента

Армирование представляет собой изготовление каркаса из арматуры. Он служит средством, которое принимает на себя всё оказываемое снаружи давление. Благодаря этому бетон приобретает способность выдерживать любое внешнее воздействие.

Технология армирования

Меньший удельный вес и возможность работы с отрезками любой длины делают работу с композитом легче, чем с металлом. И, как уже подчеркивалось, качества материала позволяют использовать более тонкую пластиковую арматуру.

Сам процесс армирования фундамента состоит из нескольких этапов:

- монтаж опалубки;

- разметка высоты заливки бетона;

- вязка каркаса фундамента;

- заливка бетонной смеси;

- демонтаж опалубки.

Опалубку собирают согласно чертежу будущего фундамента. От правильной формы конструкции зависит конечная конфигурация фундамента. Если для монтажа опалубки применяются ДСП, USB, фанера или доска, лучше покрыть щиты пергамином. Тогда их можно использовать многократно.

Внутри готовой опалубки отмечают высоту заливки фундамента по всему периметру конструкции.

Вязка под ленточный фундамент

В проектной документации для фундамента указывают схему армирования и диаметр прута. При использовании стеклоарматуры для фундамента допустимо взять прутья одним размером меньше. Каркас укладывают и собирают на выровненном грунте, согласно расчетам и чертежам. Ход работ выглядит таким образом:

- Нарезают пластиковые прутья требуемой длины, в соответствии с чертежом. Заготовки размещают на подложки высотой 35-50 см над уровнем земли.

- Согласно чертежу размещают поперечные перемычки, закрепляют их с продольными элементами пластиковыми стяжками. Это нижний ряд пространственного арматурного каркаса.

- Аналогичным способом делают точно такую же решетку, кладут ее на нижнюю, вырезают вертикальные распорки необходимой длины.

- Первую стойку-распорку крепят в углу решеток, следующую — на расположенном рядом горизонтальном соединении.

- Если количество горизонтальных уровней больше, чем два, после фиксации второй решетки на требуемой высоте крепят следующую. В этом случае вертикальная стойка одна на несколько уровней.

- Дно траншеи заполняют подушкой из песка и щебня, и уплотняют ее. Сверху укладывают слой геотекстиля или гидроизоляции. На них монтируют каркас.

При армировании ленточного фундамента необходимо уделить особое внимание углам

Вязка под плитный фундамент

При строительстве плитного фундамента применяют горизонтальное армирование. Характерная черта такого решения — отсутствие сгибов и примыкающих участков. Чаще всего представляет собой пару сеток, размещенных одна над другой, разделенных вертикальными распорками.

Обычно плитный фундамент армируется в два слоя

Собирают конструкцию на месте укладки фундамента. Порядок действий выглядит таким образом:

- Вяжут нижнюю решетку, там, где она и будет находиться. Под нее подкладывают подставки.

- Изготавливают верхнюю пластиковую сетку, укладывают на нижнюю.

- Нарезают вертикальные распорки, устанавливают их между нижней и верхней решеткой, и фиксируют.

Заливка бетона

Технологически данная операция не отличается от работы с металлической арматурой

Нужно учитывать, что арматура из стеклопластика менее прочна при боковом радиальном давлении, так что уплотнять бетон вибратором нужно осторожно, не допуская повреждения стеклопластика

Чтобы не нарушить конфигурацию пластиковой армирующей конструкции, не следует применять ручную трамбовку. Уплотнять залитую бетонную смесь нужно равномерно и аккуратно.

Опыт применения композитной арматуры, сочетание ее достоинств и недостатков, дает возможность сделать выводы, что использование материала полностью оправдывает себя при строительстве фундамента. Сфера применения материала не столь широкая, как у металла, но для армирования фундамента это вполне подходящий вариант. С материалом удобно работать, если необходимо сделать сооружение больших размеров, а укладкой каркаса придется заниматься самому, без помощников. Поставка в бухтах позволяет использовать прутья любых размеров, а малая масса делает работу с материалом легче, чем с традиционным металлом.

Как производят композитную арматуру?

Начнем с того, что термин «композитная арматура» объединяет в себе все виды неметаллической арматуры, произведенной на базе разного типа волокон, которые используются как армирующая основа прута. Волокна, из которых производят арматуру, могут быть следующие:

- 1. базальтовое волокно;

- 2. стеклянное волокно;

- 3. арамидное волокно.

- 4. углеродное волокно.

Таким образом, виды композитной арматуры, в зависимости от применимых волокон, следующие:

1. Базальтопластиковая арматура, обычно черного цвета (АБП);

2. Стеклопластиковая арматура, светло-желтого цвета, однако благодаря красящим добавкам, цветовая гамма широкая (АСП);

3. Арамидная арматура;

4. Углепластиковая арматура;

5. Комбинированная арматура (на основе волокон разных типов).

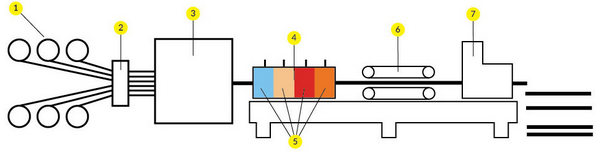

Любая композитная арматура производиться на одном и том же оборудовании, технология также не отличается. Разница лишь в типе волокон. В настоящее время существует несколько методов производства:

- Пучок волокон, предварительно сформировав пруток – основной стержень арматуры, пропитывают эпоксидной смолой и вытягивают. Затем пучок волокон протягивают валами, одновременно наматывая на него жгут, сделанный из тех же волокон с применением смол. Жгут в данном процессе выполняет две задачи – плотно прижимает волокна стержня, и служит ребрами арматуры, которые улучшат в будущем адгезию арматуры и бетона. После этого арматура проходит этап сушки в печи, и вот, арматура готова. Этот метод является самым старым, им пользуются почти все российские производители пластиковой арматуры.

1.Система подачи волокна (стекловолокно, углеволокно, базальтовое волокно)

2.Полимерная ванна (полиэфирные, эпоксидные смолы)

3. Преформовочное устройство

4.Фильера

5.Зоны нагрева/охлаждения фильеры

6.Тянущая машина

7.Отрезная машина

2. Второй метод отличается от первого лишь тем, что жгут наматывают на стержень с очень сильным усилием, он буквально вдавливается в основной пруток, в результате чего ребра формируются из волокон самого стержня. Такая арматура более долговечная, чем произведенная первым методом, поскольку риска отваливания ребер нет. Однако найти подобную арматуру российского производства почти невозможно, так как большинство пользуется первым методом.

3. Третий метод также похож на первый, однако стягивающий жгут здесь не формирует ребра, а только лишь стягивает волокна прутка до момента полимеризации в печи. Для сцепки с бетоном на арматуру наносят слой абразива – кварцевый песок. Такой вид арматуры имеет самую плохую сцепку с бетоном, и ко всему – самый маленький срок службы. Дело в том, что эпоксидная смола довольно быстро разрушается в щелочной среде бетона, а полиэфирные смолы, которые не боятся щелоча, крайне редко применяются производителями в России.

4. Наконец, арматура, изготовленная методом «пултрузии». При этом волокна формируются в стержень, пропитываются полимерными смолами, протягиваются через фильеры с разным сечением, расположенных по убыванию. Такой метод позволяет формировать периодический рельеф (ребра) с высокой точностью, благодаря чему их можно использовать как резьбу (например, как стяжной винт для опалубки, со стеклопластиковой или стальной гайкой). Арматура, произведенная таким способом, отличается высоким качеством, долговечностью и высокой ценой. Кроме того, в России такая арматура почти не производится.

Если поискать, то в продаже можно найти уж совсем непривычный материал – композитную арматуру с внутренней полостью

Несмотря на свою экзотичность, арматура-трубочка заслуживает внимание – ведь благодаря полости увеличивается диаметр, и при одинаковом количестве волокон, арматура с полостью имеет большую площадь соприкосновения с бетоном, а значит и лучшую адгезию

Основные особенности и характеристики

Композитная арматура на фото, в поперечном сечении выглядит как стержень с непрерывным поперечным, продольным или спиралевидным рифлением, диаметром 3 — 22 мм. Естественная гибкость материала позволяет его использование в строительстве новых и реконструкции старых объектов разного назначения и сложности, эксплуатируемых в температурном режиме от +100 градусов С до — 70 С.

Особенно выгодно ее использование при возведении конструкций, находящихся под воздействием высоких динамических нагрузок или веществ, стимулирующих ускоренную коррозию: морская вода, противогололедные реагенты, минирализованные жидкости, аммиачные растворы, щелочная среда бетона, соляная, серная и другие кислоты. Соответственно ГОСТу, композитную арматуру можно отнести к первой группе химической устойчивости.

Композитная арматура отзывы от проектировщиков получает самые высокие:

- она отличается линейно-упругой зависимостью в цепочке «нагрузка-деформация»,

- способность ее теплопроводности — низкая,

- модуль ее упругости при изгибе или растяжении составляет порядка 40000 МПа, а прочность — порядка 1000 МПа, при нагрузке на растяжение относительное удлинение материала составляет 5,6%,

- после приложенной нагрузки она способна восстанавливать свое изначальное положение,

- затраты на ее приобретение ниже в три раза, если сравнивать с приобретением металлической арматуры.

Технические параметры композитного материала с диаметром сечения 8 мм позволяют использовать его вместо стального аналога толщиной 10 мм, при этом вес 1 км полимерной арматуры будет составлять 65 кг, тогда как металлической — 400 кг.

Армирование фундамента

Чтобы определить, можно ли использовать стеклопластиковую арматуру для ленточного фундамента и как вязать стержни из стекловолокна с таким основанием, нужно учесть, что существует два типа основы с лентой:

- Прямоугольная.

- Т-образная.

Во втором типе монтаж арматуры выполняется без предварительных расчетов, а подошва предназначается для поглощения нагрузок на изгиб. Материал можно зашивать в стенку, но при установке в подошву нужно быть особенно осторожным.

Если фундамент обладает прямоугольным сечением, использование стеклопластикового армирования оправдывает себя, поскольку эта конструкция может воспринимать сжимающие нагрузки.

Инструменты и материалы

Перед тем как начинать вязать ленточный фундамент, нужно подготовить такие инструменты и материалы:

- Измерительное приспособление — рулетка.

- Прибор для подгона и обработки прутьев — болгарка.

- Средства персональной защиты.

- Уровень водяного типа.

- Хомуты из пластика для скрепления прутьев.

Земляные работы

Перед началом армирования нужно подготовить углубление, руководствуясь планировкой будущей постройки. Поверхность дна нужно выровнять и утрамбовать, затем насыпать слой песка (10-15 см), полить его жидкостью и уплотнить. Следующим слоем будет щебень с аналогичной толщиной. После уплотнения верхнего покрытия на дне образуется надежная подушка с ровной плоскостью.

Строительство опалубки

Для обустройства опалубки используются доски, которые соединяются в щиты с помощью гвоздей или саморезов. Шляпки крепежных деталей нужно устанавливать с внутренней стороны, а конструкцию нужно дополнительно укреплять с помощью распорок.

Поверхность стенок покрывается пергаментом, который фиксируется с помощью степлера. Задача этого материала заключается в сохранении чистоты досок и борьбе с вытеканием жидкости из бетонной стяжки.

Дальше на стенках размещаются метки, которые будут определять уровень заливки бетона. По этой линии стоит ориентироваться при монтаже армированных элементов. Для более точного выполнения работы следует применить водяной уровень.

Технология вязки

Чтобы разобраться с технологией вязки, следует учесть несложные советы опытных специалистов и придерживаться такого алгоритма действий:

Перед началом вязки нужно подготовить чертежи каркаса и провести нарезку всех элементов, придерживаясь расчетов.

Для позиционирования поперечных прутьев в нижних слоях используются фиксаторы. Они закрепляются как перед началом монтажа арматуры, так и после завершения сборки.

Диаметр ячеек определяется параметрами ленты, которая подвергается укреплению. В большинстве случаев он варьируется от 15 до 30 см.

Перед соединением продольных прутьев, их нужно разложить на земле и нанести на них отметки в местах крепления поперечных деталей. В процессе вязки нужно соблюдать прямой угол.

Поперечные элементы фиксируются с продольными с нижней стороны. Для обеспечения надежного армирования, хомуты из пластика или проволока вяжутся как можно туже.

В первую очередь необходимо подготовить горизонтальные слои армирования, а потом начинать закрепление вертикальных

Фиксация осуществляется с внутренней стороны ячеек для повышения надежности конструкции.

Углам нужно уделять особое внимание. Специалисты рекомендуют не гнуть их путем температурного воздействия, поскольку это может ухудшить прочностные свойства.

После завершения вязки арматурной конструкции ее нужно поместить внутрь опалубки.. Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок

Его роль может выполнять старая отвертка

Если вязка стеклопластиковой арматуры осуществляется с помощью проволоки, то, чтобы облегчить работу, лучше задействовать вязальный крючок. Его роль может выполнять старая отвертка.

Сооружение арматурного каркаса

При обустройстве каркаса нужно придерживаться ключевого требования — изделие нужно полностью заливать бетоном, выдерживая дистанцию между стенками опалубки не меньше 5 см. Чтобы армированные элементы не размещались на дне углубления, следует закрепить кирпичи, а поверх них расположить продольные прутья и горизонтальные поперечины. Эти элементы соединяются с помощью пластиковых хомутов.

Заливка фундамента

На последнем этапе нужно залить бетон в опалубку с каркасом

Важно проводить это действие с особой осторожностью, помещая его в свободные полости между частями каркаса. Также необходимо периодически протыкать бетон прутьями для удаления пузырьков воздуха