Назначение и конструкция бетонных колец

Железобетонные кольца используются при проведении инженерно-технических работ на стройке. Изделия широко применяются при оборудовании автономной канализации: смотровые и фильтрационные колодцы, септики. Их можно встретить при оборудовании городских дорог, мостов, магистралей, объектов ландшафтного дизайна и очистных сооружений.

Железобетонные кольца

Железобетонные кольца

Прочность и долговечность конструкции позволяет устанавливать их в колодцах для добычи воды.

Существует несколько разновидностей изделий:

- кольца с плоским торцом;

- кольца с замковым торцом;

- ремонтные;

- опорные.

Характеристики колец с замком

Характеристики колец с замком

Для устройства колодцев применяются изделия с маркировкой КС- кольцо стеновое. Бетонные кольца с замком – это конструкция, имеющая углубления в торцевой части. Функция замка препятствовать сдвигу колец под давлением грунта и обеспечение герметичности.

Характеристики стандартных колец

Характеристики стандартных колец

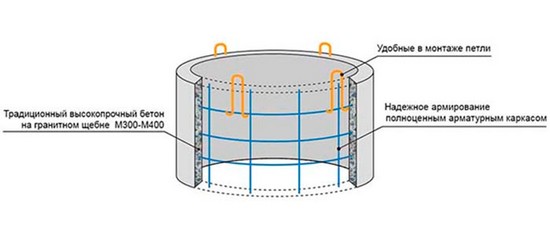

Колодезные кольца представляют собой конструкцию цилиндрической формы, имеющую каркас из металлической арматуры. Для производства элементов используется бетон марки не ниже М200. Востребованность изделий объясняется их положительными качествами:

- прочность – материал не разрушается под действием влаги и нагрузок;

- долговечность, срок службы составляет 50 лет;

- экологическая безопасность, бетон не оказывает негативного влияния на воду;

- герметичность конструкции – грамотно сформированная конструкция не пропускает влагу.

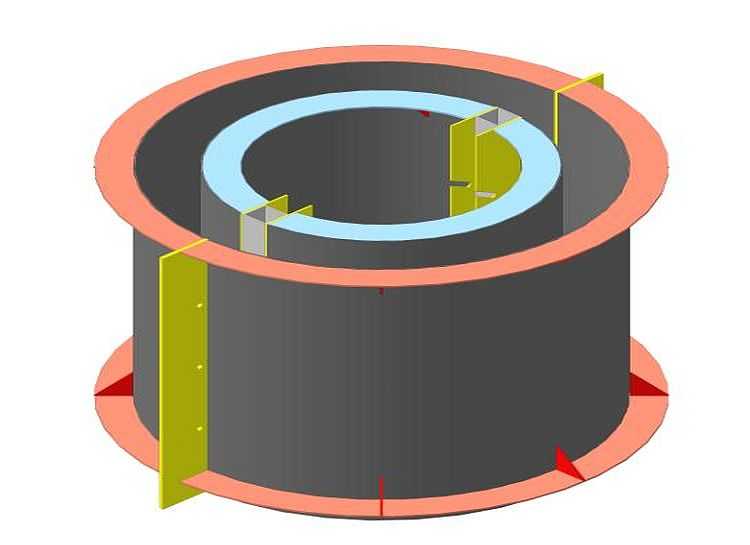

Конструкция кольца

Конструкция кольца

Как и из чего сделать формы для бетонных колец

Заводские формы делают из листового металла, усиливают ребрами жесткости. Толщина металла — 3-8 мм в зависимости от габаритов кольца.

Формы для колодезных колец чаще всего делают из металла

Из бочек с толстыми стенками

В домашних условиях выгнуть листовой металл с требуемым радиусом кривизны совсем непросто. Намного легче найти две толстостенные бочки с разными диаметрами. Диаметры должны отличаться на 14-16 мм. В таком случае толщина стенки получится 7-8 мм. Для колодезного кольца с армированием — то, что требуется.

Чтобы проще было с формой для железобетонных колец работать, можно две половинки скрепить дверными петлями

У бочек обрезают дно, внутреннюю часть делают выше примерно на 10 см — так удобнее. Чтобы можно было снимать опалубку с готового кольца, бочки распиливают вдоль на две части. Половинки надо надежно соединять. Сделать это можно по-разному:

- приварив уголки с просверленными дырками, стягивать болтами;

- сделать «ушки» в которые забивать клинья.

Чтобы внутреннюю часть не повело, к каждой половинке надо приварить несколько распорок, которые будут удерживать стенки от искривления.

Вставив одну часть опалубки в другую, выставляют их на одинаковом расстоянии одну относительно другой (замеряя зазор по кругу). В нескольких местах сверлят отверстия — под шпильки, которыми они будут фиксироваться. Шпильки — отрезки прутка с обоих сторон которых нарезана резьба. Отверстия располагают одно напротив другого, чтобы можно было надежно зафиксировать части опалубки.

В просверленные отверстия вставляют шпильки, затягивают гайками. При не очень большой толщине стенок формы для бетонных колец, скорее всего, придется подкладывать под гайки большие шайбы или вырезанные из металла пластины с отверстием — чтобы при заливке бетона форму не погнуло.

Из листового металла

При желании можно сделать формы для бетонных колец и из полосы листового металла и деревянных брусков, которые будут придавать опалубке жесткость. Отрезаете полосу нужной длинны — по длине окружности + 10 см на соединение. Ширина полосы — равна высоте кольца + 10 см. Внизу и вверху загибаете бортики по 5 см, по краю полосы делаете такой же бортик. В боковом бортике просверливаете отверстия под стягивающие болты. Верхний бортик надрезаете каждые 20-25 см (меньше, если диаметр кольца небольшой). Теперь полосу можно согнуть — получиться кольцо. Но оно очень нестабильное — «играет». Жесткости можно придать при помощи деревянного каркаса.

Формы для бетонных колец можно сделать из листовой стали

Из бруска нарезаете куски по 20-25 см длиной. Их крепите под бортик сверлите отверстие в металле, прикручиваете на саморезы отрезки брусков. При длине брусков в 20-25 см форма получится не круглой, а многогранной. Если для вас это критично, можно сделать надрезы чаще, короче напилить бруски. Укрепить также надо высоту. Для этого тоже используют бруски. Крепить их надо почаще — чтобы стенки не прогибались.

Если умеете пользоваться сваркой, можно пойти другим путем. Кроме листового металла понадобится профилированная труба квадратного сечения. Подойжет 15*15 мм или 20*20 мм. Сначала требуется согнуть по четыре одинаковых полудуги из профильной трубы. Четыре больших — для наружной опалубки и четыре поменьше — для внутренней. К дугам приварить вырезанные полосы металла.

Как основу использовать дуги из профильной трубы

Из деревянных досок или брусков

Если с деревом работать вам проще, можно собрать формы для жб колец из древесины. Их собирают из нешироких планок, внизу и вверху фиксируют при помощи кольца. Кольцо может быть из металла, например, из согнутой профилированной трубы. Ее на трубогибе можно выгнуть с требуемым радиусом кривизны.

Формы для производства колец можно сделать из древесины

Если бондарное искусство — ваш конек, можно дуги сделать тоже из древесины. Материал не столь важен. Важна прочность и жесткость полученной формы

Обратите внимание, что бортик крепится снаружи большей опалубки и изнутри меньшей

Важно! Чтобы снималась опалубка легко, перед заливкой формы надо смазать. Если планируете использовать бетонные кольца для колодца с питьевой водой, использовать можно подсолнечное масло

Если предполагается какое-то техническое сооружение, можно в качестве смазки использовать отработку смешанную с машинным маслом или с ДТ (или чистое машинное масло)

Если предполагается какое-то техническое сооружение, можно в качестве смазки использовать отработку смешанную с машинным маслом или с ДТ (или чистое машинное масло).

Замешивание бетонной смеси

Для приготовления бетона, идущего в дальнейшем на изготовление колец, понадобится:

- цемент (вяжущий материал);

- песок (мелкий заполнитель);

- щебень (крупный заполнитель);

- вода.

Для получения качественного бетона покупают цемент марки «400», упакованный в бумажные мешки по 25 кг. Если сразу использовать строительный материал не предполагаете, то побеспокойтесь о его правильном хранении.

Мешки складируют в сухом месте. Еще лучше пересыпать цемент в закрытые железные емкости. При возможности используйте приобретенный цемент сразу же после покупки.

Использование треноги для опускания железобетонных колец в колодец, а также подъема грунта на поверхность из шахты

Для замеса бетона запаситесь кварцевым песком, который считается идеальным мелким наполнителем. Илистые, глинистые и иные виды примесей, содержащиеся в привезенном сыпучем материале, негативным образом скажутся на качестве бетонной смеси. Поэтому такой песок промывают водой, избавляя его от ненужных примесей.

Не всякий щебень подходит для замеса бетона, идущего на отливку колец. Выбирают гранитный щебень с зернами, имеющими кубическую форму, способствующую лучшей сцепке материала с другими ингредиентами бетонной смеси.

Не следует использовать щебень пластинчатой (игольчатой) формы. Щебень, загрязненный глиной, также до замеса промывают водой.

Для отливки железобетонных колец приобретается гранитный щебень с размером фракций, не превышающих четверти толщины изделия. Для кольца с 10-сантиметровой стенкой подойдет щебень, размер зерен которого не будет превышать 20 мм.

Виды щебня: крошка, мелкий, средний, крупный. Для изготовления бетона подходит щебень среднего размера с фракцией до от 5 до 20 мм

Соотношение ингредиентов в бетонном растворе

Свойства бетонного раствора напрямую зависят от количества компонентов, входящих в его состав, а также от их объема и массы. При составлении соотношения между тремя основными ингредиентами, необходимыми для получения качественного бетона, исходят из того, что количество цемента равно единице.

Для отливки колодезных колец затворяют бетонную смесь, взяв цемент, песок и гравий в пропорциональном соотношении по объему 1:2:3 или по массе 1:2,5:4.

Например, в емкость засыпают ведро цемента, два ведра песка и три ведра гравия. Добавляют полведра воды. Или берут 100 кг цемента (4 мешка), добавляют 250 кг песка и 400 кг щебня. Добавляют 50 литров воды.

На приготовление одного кубометра бетона уходит 300 кг цемента М-400, 750 кг песка и 1200 кг щебенки. Смесь разбавляется 150 литрами воды.

Как высчитывается количество воды?

Вода влияет на подвижность бетонной смеси и на прочность изделий после ее затвердевания. Соотношение воды и цемента в растворе называют водоцементным отношением и обозначают В/Ц.

Для железобетонных колец данное значение должно составлять не более 0,5-0,7. В рассмотренных выше примерах В/Ц равнялось 0,5. При этом массу или объем взятого цемента делят пополам и получают необходимый литраж воды.

Более жидкий раствор легче заливать в формы и трамбовать, но его придется дольше держать в заготовке. Увеличивается время на первичное затвердевание раствора.

Смесь, не расползающаяся после сжатия ее ладонью в комок, позволяет сразу же снимать заготовку и использовать ее для штамповки следующего изделия. Правда, трамбовать ее удобнее с помощью вибраторов.

Способы замеса бетонного раствора

Ручной способ перемешивания компонентов бетонной смеси сейчас используется редко. Бетономешалки заводского и кустарного производства лучше справляются с этим трудоемким занятием.

Загрузка бетономешалки вручную компонентами, необходимыми для приготовления бетонного раствора нужной консистенции

В бетономешалку засыпают песок и цемент, далее добавляют воду, а потом щебень, предварительно смоченный водой. Получив однородную массу, оборудование выключают и переливают раствор в емкость на колесах. Это позволяет довезти тяжелый бетон до места заливки кольца.

Технология производства

Изготовление железобетонных колец — трудоемкий процесс, требующий определенных навыков и знаний. Поэтому для сооружения небольшого колодца целесообразней покупка готовых ЖБИ. Следует знать, что опалубка к кольцам достаточно сложная в конструкционном исполнении. Работы по отливке требуют точности и аккуратности. Соблюдение правил позволит избежать неровностей, потери прочности и образования пустот в бетоне. Ниже описаны основные стадии производства колец.

Подготовка материалов и инструментов

Необходимые материалы для опалубки: две бочки и оконные навесы.

Для опалубки понадобятся:

- две стальные бочки разного размера;

- дверные или оконные навесы;

- крепежная фурнитура;

- «карандаш» по металлу;

- болгарка, диск для резки.

Для приготовления раствора:

- сухая строительная смесь в готовом виде или отдельные ингредиенты для раствора;

- бетономешалка;

- ведро, которым меряется требуемый объем;

- виброуплотнитель.

Основные требования к технологическому процессу производства

- Нужно обеспечить достаточную прочность разборной формы для бетонных колец.

- Высокосортная смесь не ниже М500.

- Мелкий заполнитель — щебень с зерном 0,5—1 см, отмытый песок.

- Качественное виброуплотнение.

- Подогрев при работе при температуре до 5 0С.

Сооружение опалубки и каркаса

Бочка цилиндрической формы снаружи размечается двумя продольными линиями «карандашом» по металлу пополам. На обозначенные линии крепятся по два дверных или оконных навеса. Их изгибы должны совпадать с проведенной чертой. Такая же разметка наносится изнутри цилиндра, по которой делается надрез болгаркой. Это позволяет сделать опалубку раскрывающейся. Для соединения половин используется крепежная фурнитура.

Вторая цилиндрическая бочка должна быть меньше первой. На ней делаются такие же метки, как и на первой с расстоянием между линиями 1/3 друг от друга по окружности. Также крепятся навесы и шпиндели. Разрезается цилиндр по одной черте. Шарнирные части нужно собрать так, чтобы изнутри конструкция была выше на 5—10 см внешней опалубки.

Открываться цилиндры должны: верхний — наружу, внутренний — внутрь. Укрепляющий каркас из стальной арматуры или металлической сетки заливается бетоном в опорном кольце, образуя прочный железобетонный слой.

Заполнение составом

Для приготовления заливки можно использовать готовую бетонную смесь или сделать ее своими руками. В последнем случае принято брать соотношение цемента к щебню и песку равным 1 : 1: 3. Объем воды определяется визуально, чтобы раствор равномерно распределялся внутри. Добавляется жидкость частями при тщательном перемешивании.

Готовый бетонный раствор заливается порционно. Каждый слой тщательно трамбуется. Для этого лучше использовать специальное вибрационное устройство. Большой вес предполагает укладку краном, поэтому в железобетонных кольцах на стадии формования устанавливаются четыре монтажные петли с сечением 8—10 мм. Концы проволоки загибаются и заглубляются в бетон на расстояние 40—50 см.

Уплотнение

Весь объем качественно уплотняется для удаления воздуха, чем повышается прочность готового изделия. Штыкование или трамбовка прутом решает проблему частично. При отсутствии виброплощадки допускается использование обычного перфоратора. Для этого вместо пики зажимается арматура с металлической пластинкой, приваренной к ее концу.

Демонтаж

Раскручиваются болты внешней опалубки. Чтобы форма легче отделилась, стенки простукиваются молотком. Внутренняя часть снимется легче, если предварительно в нее поставить две квадратные трубы. После загустения и упрочнения бетона эти части просто выбиваются из бетонной формы.

Изготовление колодезных колец в виброформе

Изготовление колодезных колец происходит в том же помещении, где готовые бетонные кольца будут набирать распалубочную прочность. На месте изготовления бетонного кольца, на металлический поддон или на ровный бетонный пол, устанавливается внешняя обечайка. В качестве поддона может использоваться обычный металлический лист толщиной 3мм, по размеру соответствующей диаметру виброформы. В наружную обечайку формы для производства жби колец устанавливается сердечник. Расстояние между обечайкой и сердечником фиксируется с помощью специальных упоров. В форму для жб колец помещается готовая арматурная сетка. По техническим условиям, применяемым к изготовлению стеновых колодезных колец, диаметр проволоки должен быть не менее 4мм. Бетонная смесь, приготовленная в бетономешалке принудительного действия, с помощью бадьи для подачи бетона, подается к форме для колец и выгружается прямо на сердечник. Равномерно вручную форма заполняется бетонной смесью. В процессе заполнения периодически включают вибраторы для более качественного уплотнения смеси. Форма для бетонных колец заполняется за несколько приемов, по мере уплотнения бетона в результате работы вибраторов. После окончания заполнения формы можно немедленно производить распалубку. Сначала извлекается сердечник, затем наружная обечайка. Форма перемещается и устанавливается на соседний поддон. Процесс повторяется. Для облегчения снятия опалубки с готового изделия, стенки формы предварительно смазываются эмульсолом или другим средством подобного состава и вязкости. Изделия достигают отгрузочной прочности через 3-5 дней. Во избежание разрушения колодезных колец, ранее установленного срока отгрузка невозможна, поэтому следует предусмотреть место их складирования для набора необходимой прочности. При температуре воздуха в помещении менее 20-30°С время достижения необходимой прочности увеличивается. Для удобства работы с бетонной смесью и ускорения процесса отвердевания бетонных колец, в смесь добавляются пластификаторы. Состав полусухой жесткой бетонной смеси регламентируется ГОСТ 7473-94.

Рекомендуем

в качестве альтернативного виброформе оборудования для производства бетонных колодезных колец, рассмотреть возможность приобретения компактного вибропресса с пневмоприводом. Мини вибропресс для изготовления колец, в отличие от виброформы, позволяет выпускать железобетонные кольца с пазом (замком), на стыковочных торцах. Пуансон вибропресса имеет пневматический привод, который предназначен для пазообразования и дополнительного прессования бетонного изделия. Из-за отсутствия в конструкции пресса поворотной балки, цена мини вибропресса не многим больше цены виброформы. Производительность вибропресса до 50 колец в смену. Пресс монтируется стационарно, на уровне пола. Бетонное кольцо, после формования, извлекается на поддоне, вместе с сердечником. Мини вибропресс, практически по всем параметрам превосходит виброформу и при достаточном бюджете выбор в его сторону очевиден.

в качестве альтернативного виброформе оборудования для производства бетонных колодезных колец, рассмотреть возможность приобретения компактного вибропресса с пневмоприводом. Мини вибропресс для изготовления колец, в отличие от виброформы, позволяет выпускать железобетонные кольца с пазом (замком), на стыковочных торцах. Пуансон вибропресса имеет пневматический привод, который предназначен для пазообразования и дополнительного прессования бетонного изделия. Из-за отсутствия в конструкции пресса поворотной балки, цена мини вибропресса не многим больше цены виброформы. Производительность вибропресса до 50 колец в смену. Пресс монтируется стационарно, на уровне пола. Бетонное кольцо, после формования, извлекается на поддоне, вместе с сердечником. Мини вибропресс, практически по всем параметрам превосходит виброформу и при достаточном бюджете выбор в его сторону очевиден.

Как самому сделать железобетонное кольцо.

У каждого домовладельца рождаются желания по благоустройству своего жилья и территории, на которой размещаются личные владения Важное место среди общих планов занимает желание быть независимым от общих коммунальных систем регионального муниципалитета, или благоустроить всё по-своему, если общие коммунальные системы отсутствуют. Кто откажется от личного водопровода, колодца, выкопанного своими руками или оборудованного септика, который не только принимает сточные канализационные воды, но и, к примеру, вырабатывает газ для кухонной плиты?

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо

Основным участвующем элементом в перечисленных конструкциях является, привычное нам, железобетонное кольцо.

Хорошо, когда есть условия для приобретения колец и доставки их на дом. А как быть остальным, у которых нет возможности финансовой, так и возможности с доставкой?

Можно купить готовую опалубку для изготовления колец, а можно сделать опалубку для железобетонного кольца.

В начале необходимо определиться с размерами будущих колец: диаметр, высота. Толщина, рекомендуемая повсеместно, должны быть не менее 7-10 сантиметров. И это важная рекомендация.

Технология простая и сложностей не возникает, если всё делать аккуратно и не спеша. Удачный результат получается даже у того, кто занялся этим впервые.

Основные этапы организации бизнеса по производству железобетонных колец

Процесс создания своей фирмы, независимо от направления деятельности, начинается с изучения ситуации на рынке, интересующей вас продукции. Вы должны знать своих конкурентов, их сильные/слабые стороны, изучить факторы, которые влияют на спрос и предложение, выяснить, как заинтересовать представителей целевой аудитории, чтобы они покупали кольца у вас и т.д.

Следующие этапы организации бизнеса по изготовлению ЖБИ включают:

- Подготовку предварительного бизнес-плана.

- Регистрацию ИП или ООО.

- Решение юридических вопросов.

- Поиск помещения и персонала.

- Покупку оборудования.

- Заключение договоров с поставщиками сырья.

Заливка бетонной смеси в форму

Когда все подготовительные работы завершены, приступают к изготовлению колодезного кольца.

Порядок работ:

- Подготовка основания. На ровную поверхность укладывают лист железа или деревянный щит.

- Сборка формы. Устанавливают заготовки (одна в другую), тщательно закрепляют части опалубки.

- Армирование формы. Между внешней и внутренней стенками опалубки опускают армирующий каркас, фиксируя его положения клиньями.

- Заливка конструкции. Густой бетонный раствор (В/Ц=0,5) укладывают в межкольцевое пространство небольшими слоями (около 100 мм) и уплотняют, используя стальной штырь диаметром 20 мм. Сметанообразный раствор (В/Ц=0,7) сразу заливают в форму до краев, а затем уплотняют смесь штырем.

- Выравнивание колец. После заполнения всей формы, приступают к разравниванию торца бетонного кольца, докладывая мастерком раствор, где его не хватает. Изделие накрывают полиэтиленом или плотной тканью.

- Снятие опалубки. К распалубке приступают через 3-4 дня (если бетон был густой), через 5-7 дней (если раствор был жидкий), оставляя кольцо на металлическом листе или деревянном щите.

- Дозревание бетона. Железобетонное кольцо обматывают упаковочной пленкой, чтобы состав дозревал равномерно в течение 2-3 недель, набирая окончательную прочность.

Рекомендуется смачивать изделие водой через каждые 4-5 дней во время дозревания бетона.

По такой же технологии делают кольца для выгребной ямы. Подробную информацию о классификации и методах изготовления бетонных колец для канализации можно узнать из этой статьи.

Технология изготовления колодезных колец

Для строительства стандартного водозабора с ручным подъемом воды используют покупные или самодельные кольца из армированного железобетона марки М400. Более прочный бетон использовать бессмысленно, а легкие сорта для колодезных колец не годятся из-за большой нагрузки и посредственной стойкости бетона в условиях сильного обводнения.

Типовой технологический процесс производства колодезных колец состоит из следующих этапов:

- Подготовка и сборка формы под заливку бетона, установка армирующего каркаса из стального прутка и проволоки. На этом этапе форма под отливку колодезного кольца очищается от остатков цемента и обрабатывается разделительным составом;

- Приготовление бетонной смеси, заливка в форму и тщательное уплотнение массы виброинструментом. В промышленных условиях смесь уплотняется вмонтированным в форму вибратором, при кустарном производстве могут использоваться погружные вибраторы или ручные трамбовки;

- Через 7-8 часов форма удаляется, и колодезное кольцо выкладывается на поддоне для набора расчетной прочности в течение 29-30 дней при температуре воздуха не менее 20 о.

К сведению! После снятия формы отливку накрывают пленкой и периодически увлажняют водой, чтобы при испарении влаги и наборе прочности бетонной массы не образовывались трещины.

Процесс изготовления колодезного кольца не сложнее заливки опалубки или выполнения бетонной стяжки, из дополнительного оборудования потребуется только бетономешалка, подъемник и тачка для перевозки стройматериалов.

Покупать или делать своими руками

Насколько выгодным окажется самостоятельное изготовление бетонной облицовки для колодцев, можно приблизительно оценить по следующим расчетам:

- Стоимость комплекта из десяти бетонных колец КС7-10 составляет не менее 1500 рублей за штуку, итого цена покупки составляет 15 тыс. рублей;

- Доставка и выгрузка 10 колец обойдется еще в 4-5 тыс. рублей. Вес колодезного кольца 7-10 составляет 457кг, общий вес с крышкой около пяти тонн;

- Стоимость материалов для отливки кольца для колодца своими руками обойдется всего в 400 рублей, или 4 тыс. рублей для десяти штук.

К сведению! Таким образом, изготовление колодезного кольца из бетона только по прямым затратам обойдется минимум втрое дешевле.

Наиболее затратная часть процесса изготовления бетонной облицовки для колодезных стен связана с формой для отливки. Очевидная экономическая выгода производства колодезных колец может быть легко перечеркнута дороговизной комплекта из металла для отливки.

Например, средняя стоимость одного комплекта металлической формы кольца для колодцев на сегодня составляет около 20 тыс. рублей. Покупать новую форму для постройки одного колодезного ствола из десяти колец бессмысленно, если только нет возможности реализовать ее со скидкой в 10-15%. После продажи формы затраты на изготовление десяти колодезных колец составят всего 7-8 тыс. руб., против стоимости 22 тысяч покупной партии бетонных элементов. Аккуратная отливка десятка колодезных колец практически не повлияет на внешний вид оборудования, а 10% скидка на товар поможет быстро его продать.

Не стоит рассчитывать на аренду подобного оборудования. Формы для колодезных колец — это довольно специфический вид оборудования, и придется сильно постараться, чтобы найти свободный комплект промышленного изготовления в хорошем состоянии.

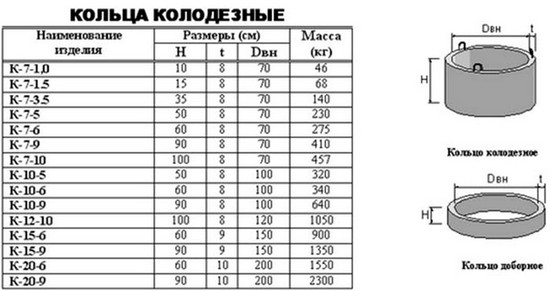

Типовые размеры железобетонных колец

Если по каким-то причинам готовыми изделиями воспользоваться нельзя, то владельцу загородного или дачного участка стоит подумать о вариантах их самостоятельного изготовления.

Для этого необходимо из подручных материалов сделать форму, установить в нее арматурную сетку, а затем залить бетонный раствор, замешанный в строго определенных пропорциях.

На заводах, выпускающих железобетонные изделия и конструкции, используется специальная маркировка продукции. Типовые размеры колодезных колец:

- высота стандартна и составляет 900 мм;

- толщина – 70-140 мм;

- диаметр – 100-200 мм.

Толщина стенки цилиндра и его диаметр могут быть разными.

Основные размерные параметры железобетонного кольца для колодца: Dв — диаметр внутренний, Dн — диаметр наружный, H – высота (+)

С увеличением диаметра кольца и толщины его стенок повышается расход бетона. Масса изделия также зависит от данных размеров. Для уменьшения массы готового изделия стараются снизить только высоту жб-кольца, а стенки делают как можно толще.

В продаже можно увидеть изделия высотою 350, 450 или 500 мм. Их называют еще доборными кольцами и устанавливают при завершении работ, когда изделие стандартных размеров уже не входит целиком во выкопанный колодец.

Еще один способ “законного” снижения массы колодезного кольца заключается в обязательном использовании армирующей сетки. При этом толщина стенок может быть 6-8 см, что не ухудшает прочностные характеристики изделия. Поэтому своими руками лучше делать жб кольца с армированием для строительства колодца на участке.

Снижать вес колодезного кольца приходится для того, чтобы не использовать грузоподъемную технику во время проведения монтажных работ

Это важно для дачников и садоводов, решивших не только изготовить изделия своими руками, но и перемещать их по участку без привлечения спецтехники

Самодельные кольца – практичное и доступное решение не только для обустройства колодца, но и для решения других задач. Например: создания дренажного колодца или сливной ямы.

Галерея изображений

Фото из

Бетонные кольца для строительства колодца

Поворотный канализационный колодец из ж/б кольца

Устройство септика из бетонных колец

Кольца из бетона в обустройстве участка

Это интересно: Беседки просто и красиво с мангалом

Опалубка

Общие сведения

На фото мы видим один из вариантов конструкции опалубки.

Железобетонные кольца – одно из лучших решений для сооружения бетонных колодцев и септиков. Технические характеристики бетонных колец позволяют не беспокоиться об их целостности в условиях промерзающего грунта, что стало определяющим критерием при выборе материалов для наших климатических условий.

Однако далеко не всегда имеется возможность приобрести и доставить ЖБИ к месту строительства, ведь цена доставки часто превышает стоимость самого изделия. Учитывая, сколько стоит закопать бетонное кольцо, проект может обойтись в круглую сумму. В некоторых регионах и вовсе отсутствуют строительные склады или магазины, поэтому все приходится делать самостоятельно.

ЖБ кольца – лучшее решение для септика.

Для этого необходимо решить три задачи:

- Изготовить форму – опалубку для изделия;

- Замешать качественный бетонный раствор;

- Произвести укладку смеси в форму, а по завершении твердения освободить изделие от опалубки, не повредив последнюю.

Важно обеспечить простой демонтаж опалубки. Важно! Можно купить готовую опалубку, но тогда теряется весь смысл нашей затеи, ведь мы не собираемся открывать подсобное производство, а для одного строительства такое приобретение нерентабельно

Важно! Можно купить готовую опалубку, но тогда теряется весь смысл нашей затеи, ведь мы не собираемся открывать подсобное производство, а для одного строительства такое приобретение нерентабельно

Изготовление формы

Учимся делать форму для колец.

Кольцо из бетона представляет собой отрезок цилиндра с толщиной стенок от 80 до 160 мм. Таким образом, само изделие имеет внутренний и наружный диаметры, причем наружный больше внутреннего на 8 – 16 см. Значит, нам необходимо подобрать два стальных цилиндра с указанной разницей в размерах.

Совет! Бетонные кольца с дном можно сделать, залив предварительно плиту на дне ямы, в которую будет произведена установка изделия.

Стандартное кольцо имеет высоту 90 см при внутреннем диаметре 1 м, при этом толщина стенки обычно составляет 160 мм. Однако мы можем отойти от принятых в ГОСТ размеров и исходить из имеющихся подручных средств. Единственное, что необходимо учитывать – это толщину стенок не менее 10 см и адекватные для последующего монтажа высоту и вес изделия.

Стандартные размеры изделия по ГОСТ.

Кольца бетонные с замком изготовить сложнее, поэтому мы будем делать изделия с ровной кромкой.

Важно! Для наших целей подойдут металлические бочки, отрезки воздуховодов, труб и прочих подобных изделий. Также это могут быть небольшие цистерны или баки, главное – цилиндрическая форма, разница в диаметрах в пределах 10 – 15 см и прочные металлические стенки

Теперь к делу.

Изготовить форму самостоятельно вам поможет пошаговая инструкция:

- Берем подготовленный больший цилиндр и наносим на его внешней и внутренней стенках вертикальные линии друг напротив друга, причем внутренняя линия должна быть проекцией внешней. Вдоль этих линий снаружи привариваем оконные или дверные петли, по две с каждой стороны. Привариваем петли вдоль линии будущего разреза.

- Изнутри разрезаем по линии цилиндр болгаркой так, чтобы не повредить петли. С одной стороны также срезаем фиксаторы со шпинделей в петлях. Разрезаем цилиндр на две части и снимаем фиксаторы со шпинделей.

- Вытаскиваем шпиндели из петель и открываем изделие, несколько раз разрабатываем его. Форма должна легко открываться наружу. Открываем и разрабатываем цилиндр.

- Берем отрезок внутреннего цилиндра и наносим такие же линии, только на этот раз они должны делить окружность на две неравные части, одна из которых в два раза больше другой. Вдоль этих линий привариваем такие же петли, только изнутри. Привариваем петли изнутри вдоль линий.

- Разрезаем цилиндр надвое снаружи болгаркой, стараемся не повредить приваренные петли. Срезаем фиксаторы шпинделей с одной стороны и открываем меньшую створку внутрь, разрабатываем ее ход. Зеленым цветом обозначена подвижная створка, которая открывается внутрь.

Важно! Высота внутреннего цилиндра должна превышать высоту наружного на 10 – 15 см для удобства укладки бетонной смеси

Железобетонное и пластиковое кольцо: диаметр, объем, маркировка

Полимерные кольца для колодца так же, как и бетонные, могут иметь разный размер. Он зависит от предназначения детали и подбирается с учетом условий будущей эксплуатации. Нужно выбирать одинаковые по диаметру и высоте элементы. Выполнение этой задачи облегчает маркировка, которая присутствует на каждой детали и содержит информацию о габаритах конструкции.

Бетонные кольца для колодца изготавливают по стандарту, они имеют размеры:

- Диаметр – 70-250 см;

- высота – 7-120 см;

- толщина стенок – 8-12 см.

Вспомогательные пластиковые кольца для колодца отличаются габаритами, так как изготавливаются на заказ.

На то, сколько весит колодезное кольцо, влияет материал изготовления: модели из пластика легче, ЖБИ – тяжелее. Размер также определяет вес колодезного кольца. Самое маленькое – 40 кг, а большое опорное кольцо – 1,5 тонны.

Каждая деталь обязательно маркируется. Производитель использует ГОСТ 8020-90. Кольцевые детали обозначают «К»: КС – кольцо стеновое. Плиты – маркировкой «П»: плита перекрытия – ПП, плита дорожная – ПД.