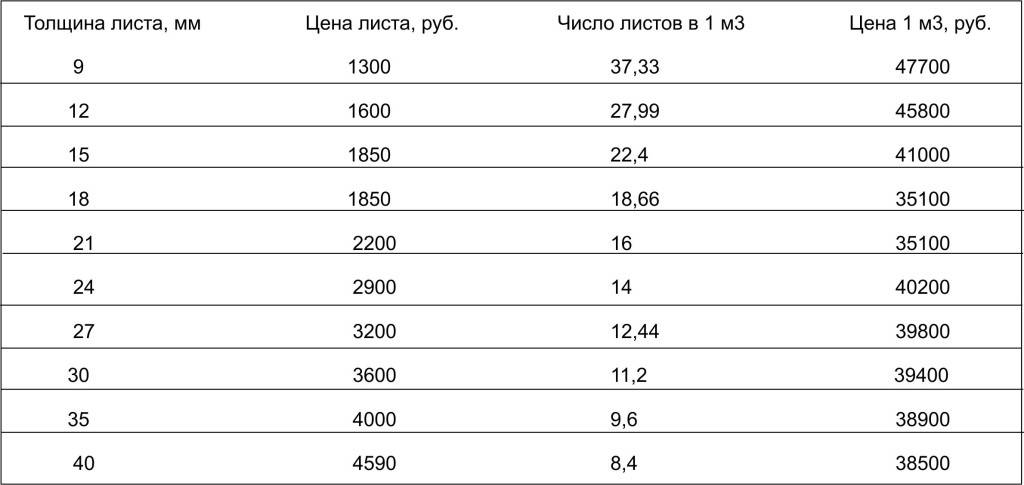

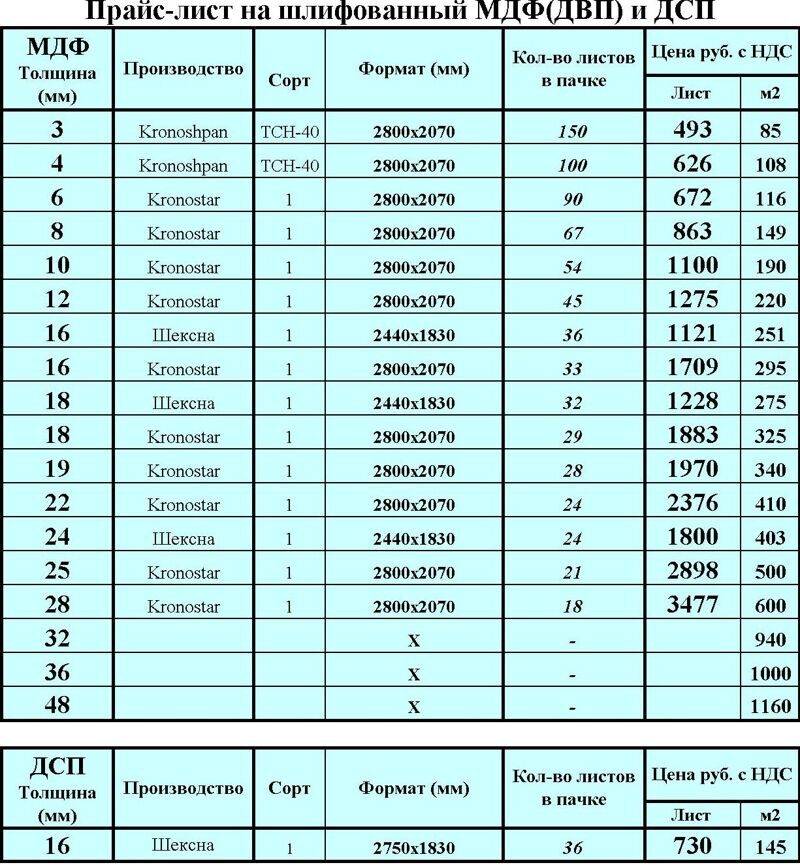

От чего зависит цена

Сумма денежных средств зависит от нескольких составляющих факторов:

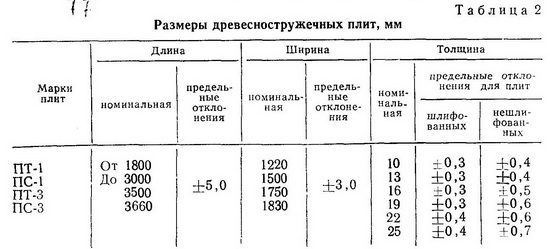

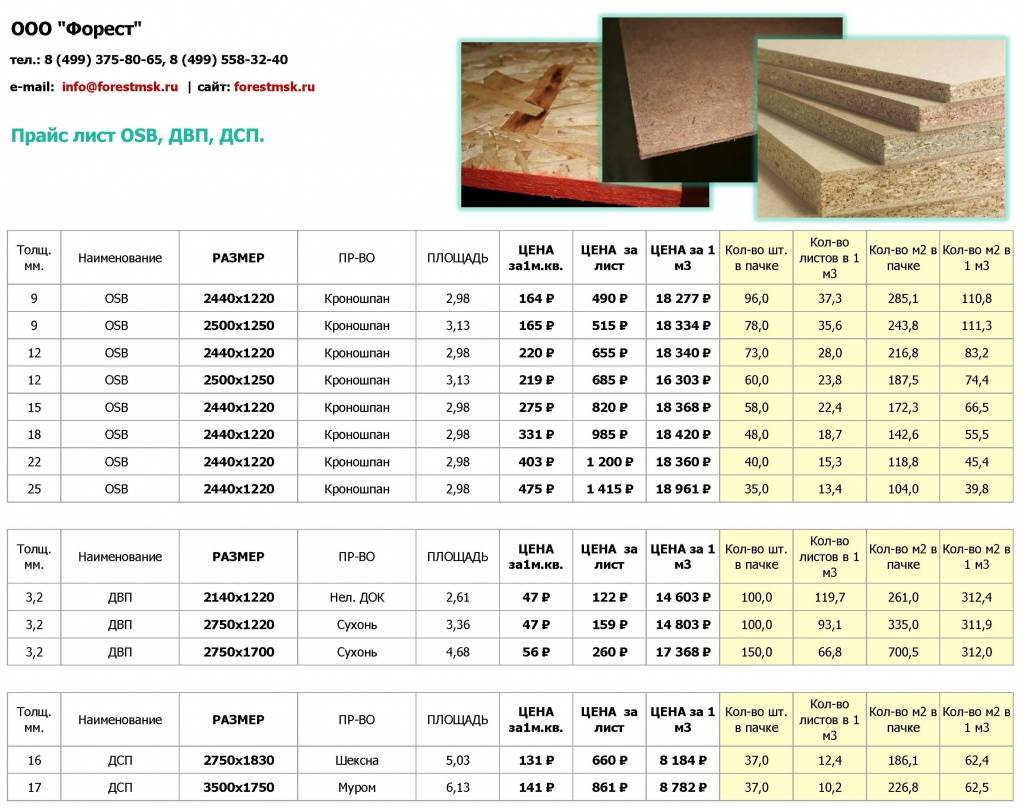

- Толщина. Плиты могут состоять из нескольких слоев (от 1 до 5 и более). Чем больше используется материала при изготовлении, тем выше стоимость.

- Сорт. Характеризует качество. Оргалит первого сорта исключает наличие сколов, неровностей и других дефектов. Чем ниже сорт, тем хуже качество. Следовательно, стоимость первого сорта будет выше.

- Уровень содержания формальдегида. Поскольку вещество токсичное, его присутствие в изделии нежелательно. Уровень содержания зависит от типа листового материала. Чем его меньше, тем выше цена.

- Покрытие. Придает дополнительные свойства, например, влагоустойчивость. За нанесение дополнительных слоев придется доплатить (средняя цена ламинированного покрытия составляет 300 рублей).

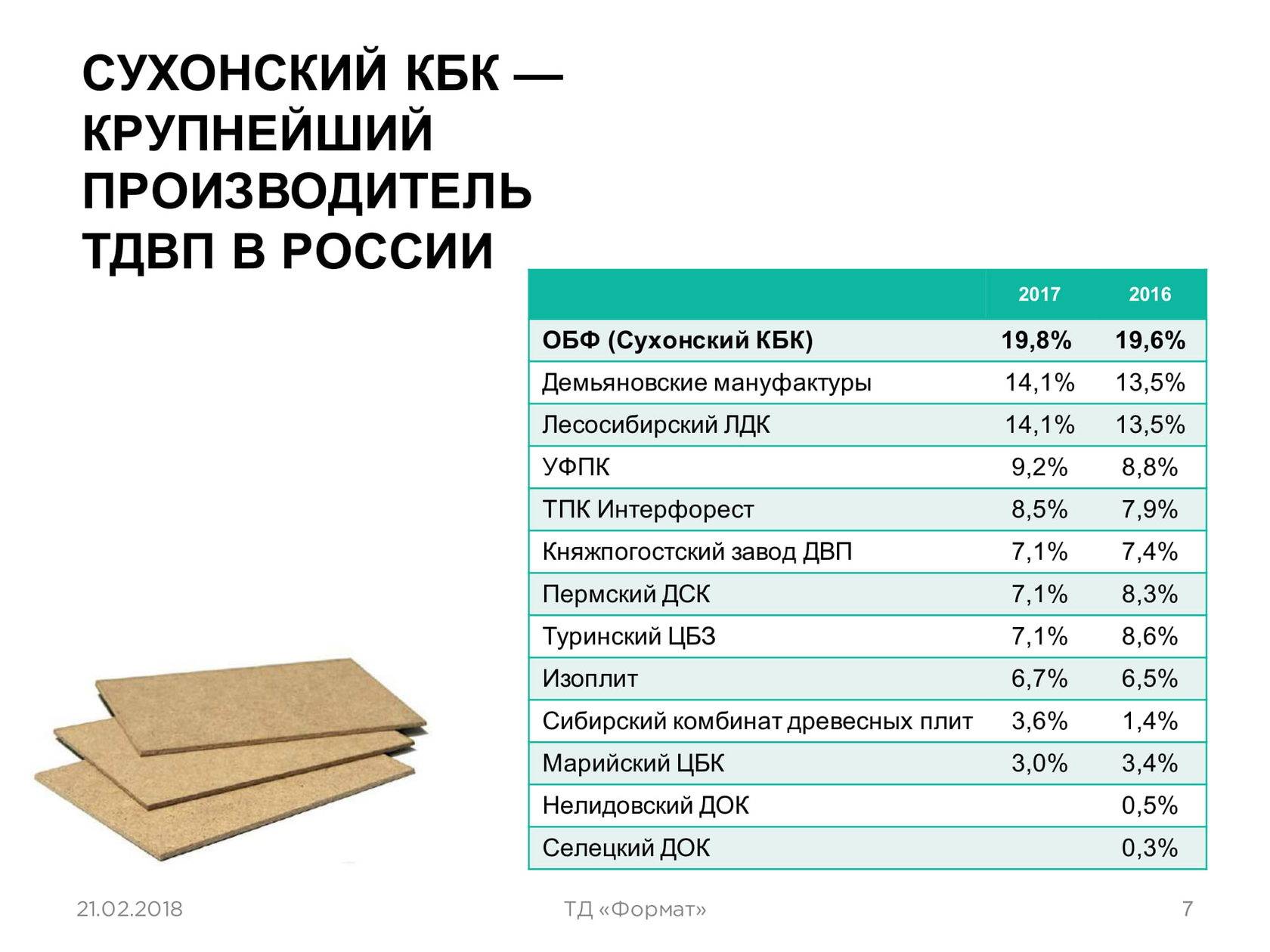

- Производитель. Половина стоимости зависит от завода, на котором ведется производство материала. Известные производители, выпускающие готовую продукцию хорошего качества, и дающие гарантию, реализуют ее дороже.

- Местонахождение производителя. Добавляются расходы на транспортировку.

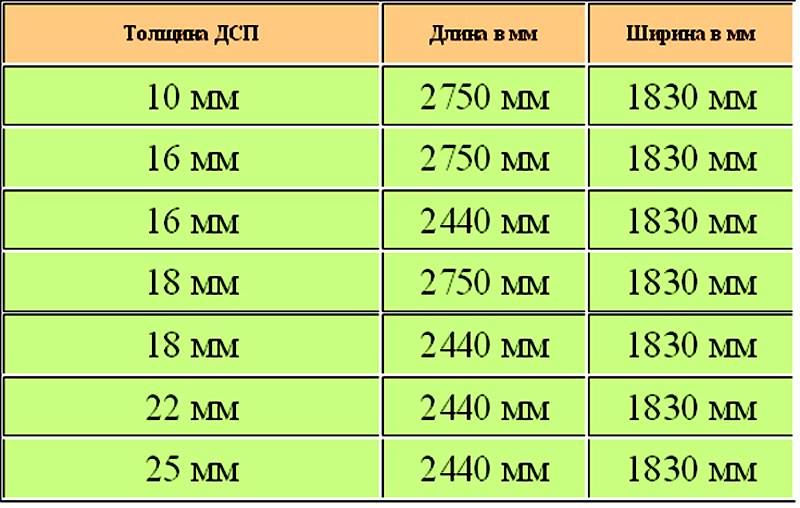

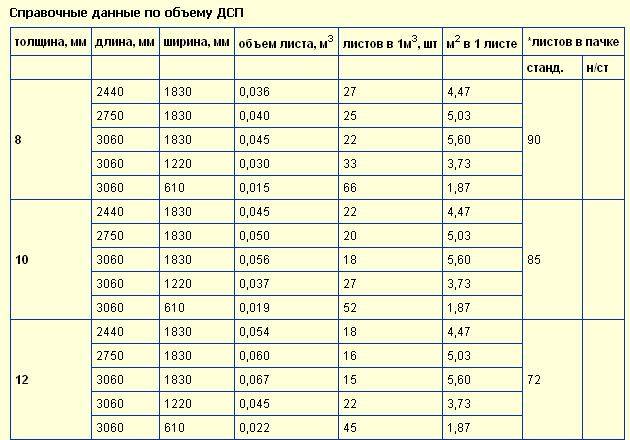

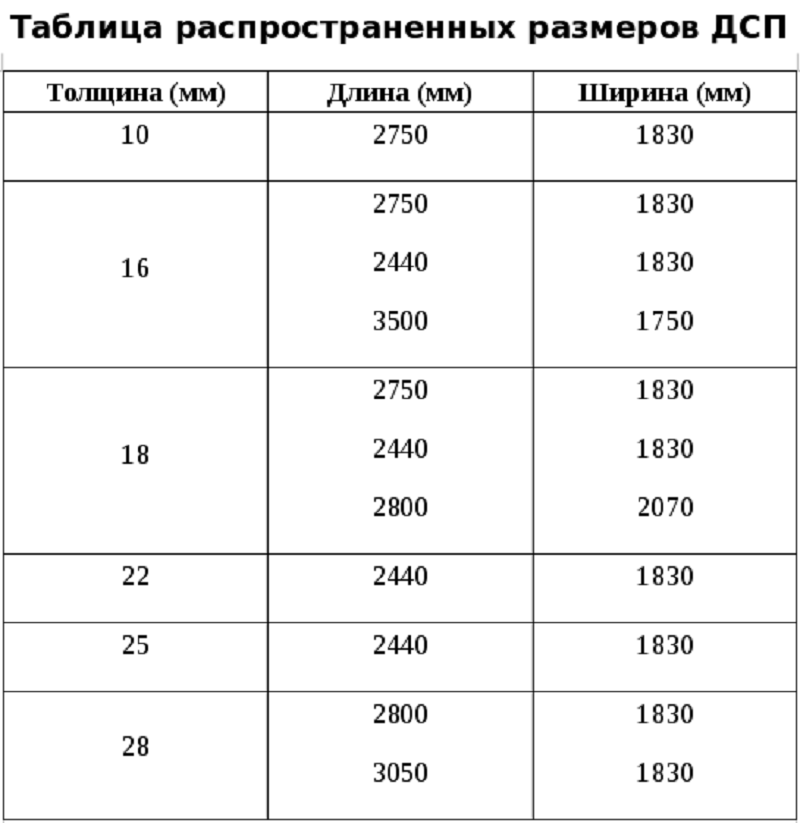

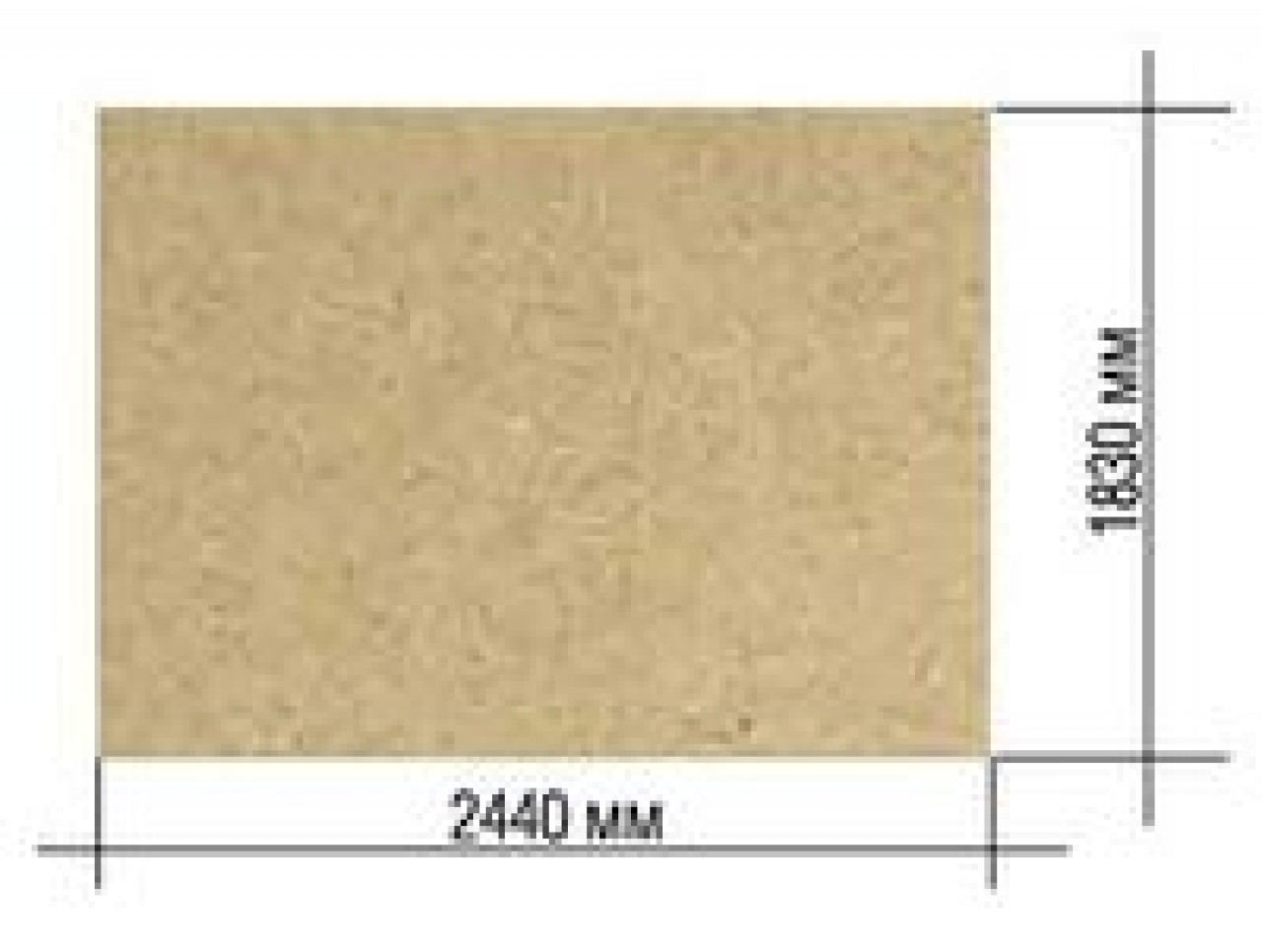

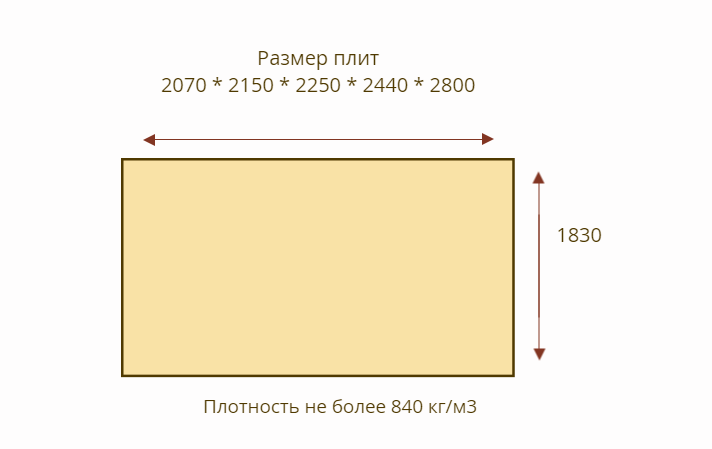

Габаритные размеры и разновидность доски также являются важными параметрами в определении цены.

Варианты монтажа

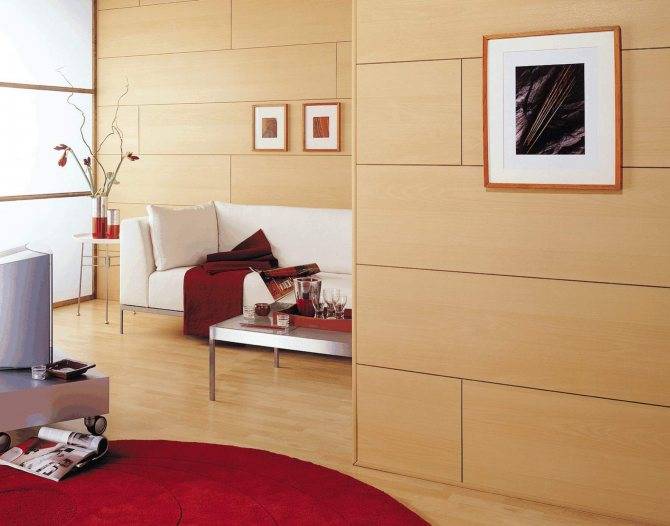

Как упоминалось выше, декоративные стеновые панели из ДВП можно устанавливать разными способами. Каждый из них хорош и имеет свои явные преимущества и недостатки. В любом случае, их все легко реализовать своими руками. Достаточно иметь инструкцию и знать последовательность работ.

Монтаж на клей

На первый взгляд, это самый простой метод работы с изделиями. С одной стороны, это так. Главное требование (оно же и недостаток способа) наличие идеально ровной поверхности. Тогда работы будут выполнены быстро и просто. Если же стены неровные и для устранения дефектов потребуется много времени, сил и средств, лучше рассмотреть другой вариант монтажа.

Суть работы в следующем:

Стена подготавливается для поклейки. Она очищается от старого материала, удаляются жирные пятна, пыль и грязи. После чего поверхность грунтуется в два слоя с перерывом на высыхание. Так улучшается адгезия.

Дальше подготавливаются сами панели ДВП. Их нужно разрезать по размеру стены.

Остается нанести клеящее вещество на заднюю поверхность панели и приклеить лист на свое место. Клей наносится точечно или зигзагами

Особое внимание уделяется кромкам.

По такой технологии обрабатывается вся поверхность. Так как листы большие, то скорость работы высокая. Однако, без помощника в деле не обойтись, ведь панели имеют большой вес.

Если первый лист будет наклеен ровно, то последующие элементы «сядут» идеально.

Монтаж на саморезы или гвозди

Панели ДВП для стен можно зафиксировать к стене обычными гвоздями или саморезами. Требования к стене остаются такими же – идеально ровная поверхность. Саморезы – гарантия того, что со временем отделка не отвалится под своим весом.

Технология простая: панель устанавливается на свое место и фиксируется на крепежи. Однако, есть некоторые нюансы:

Когда стены сделаны из дерева, или подобных материалов, таких как СИП-панель или ДСП, то листы для отделки можно фиксировать гвоздями или саморезами.

Если стена кирпичная или бетонная, то важно выполнить разметку под будущие панели, просверлить отверстия, вставить дюбели. Это залог того, что крепеж не будет вырван.. Минусом такого способа монтажа является наличие шляпок в поверхности, которые тяжело скрыть

В таком случае требуется немного утопить саморезы и закрыть их декоративными накладками

Минусом такого способа монтажа является наличие шляпок в поверхности, которые тяжело скрыть. В таком случае требуется немного утопить саморезы и закрыть их декоративными накладками.

Монтаж на обрешетку

Это тот способ, при котором кривизна стен неважна. Плюсы в том, что под каркасом можно скрыть провода и другие коммуникации. А если в доме холодно, то есть возможность утеплить комнату. Минус – уменьшается полезное пространство в помещении. Все же, крепить панели из ДВП лучше всего именно на каркас. Не нужны никакие грязные работы, выравнивание стен и грунтование.

Процесс монтажа:

- На стену крепятся деревянные или металлические бруски на расстоянии 30–40 см друг от друга.

- После создания обрешетки, можно уложить утеплительный материал (если он будет).

- Осталось прибить ДВП панели к готовой обрешетке посредством гвоздей или саморезов. Для надежности можно использовать клей.

В конце, чтобы сделать отделку идеальной, можно прибегнуть к использованию наличников, плинтусов, уголков и других элементов. Благодаря этому комната получит завершенный вид и будет радовать глаз.

Как видно, стеновая панель ДВП – это прекрасное решение для отделки помещений. Материал имеет массу преимуществ и ценится за универсальность. Он безопасный и долговечный. И если у владельца нет возможности выполнить отделку из кирпича, камня, плитки или натурального дерева, то продукция поможет воплотить мечты в реальность.

ДВП (древесно-волокнистые плиты)

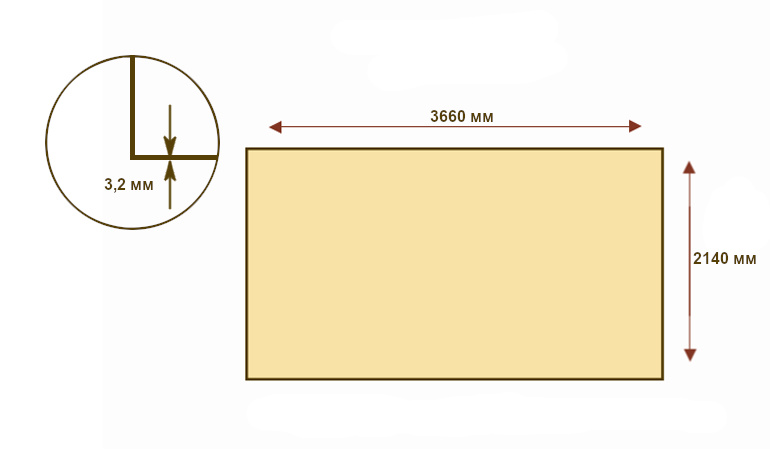

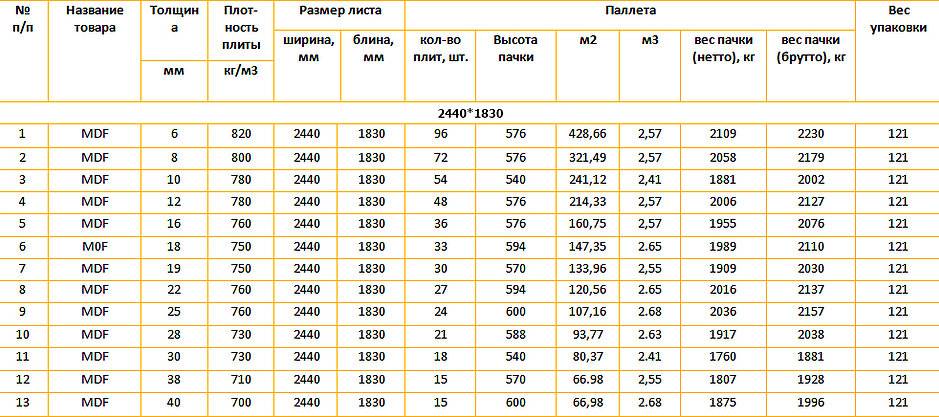

ДВП изготавливают путем термического прессования мелкого древесного волокна. В основном производят листы небольшой толщины – 3 или 6 мм. Их применяют для задних стенок корпусной мебели, днищ ящиков, в качестве отдельных элементов каркаса мягкой мебели и т.д. Таким образом, по крайней мере, в столярном деле ДВП является вспомогательным материалом для изготовления ненагруженных деталей.

Сырьем для материала служит древесное волокно. При производстве мягких ДВП-плит связующее, как правило, не применяют – его функции выполняет лигнин (природный компонент древесины), проявляющий клеящие свойства под воздействием высоких температур. Модификаторы, добавляемые в древесную массу при производстве ДВП, ограничиваются по большей части парафином, канифолью и синтетическими смолами. Их задача – сделать материал менее подверженным воздействию влаги. Отдельно отметим, что многие сорта ДВП все же содержат формальдегидные смолы в качестве связующего. Такие материалы подразделяют на следующие классы эмиссии формальдегида: Е0,5/Е1/Е2.

ДВП не выдерживает серьезных изгибающих нагрузок и легко ломается. Плиты не шлифуются, плохо держат крепеж, не влагостойки, легко повреждаются (особенно края). ДВП производят мокрым и сухим способом. Листы, изготовленные по мокрой технологии (также известной как метод Мейсона) имеют только одну гладкую сторону, вторая – текстурированная. Мокрую технологию используют для производства тонких плит (3-5 мм). Плиты, изготовленные сухим методом, остаются гладкими с обеих сторон. Эту технологию используют для производства толстого ДВП.

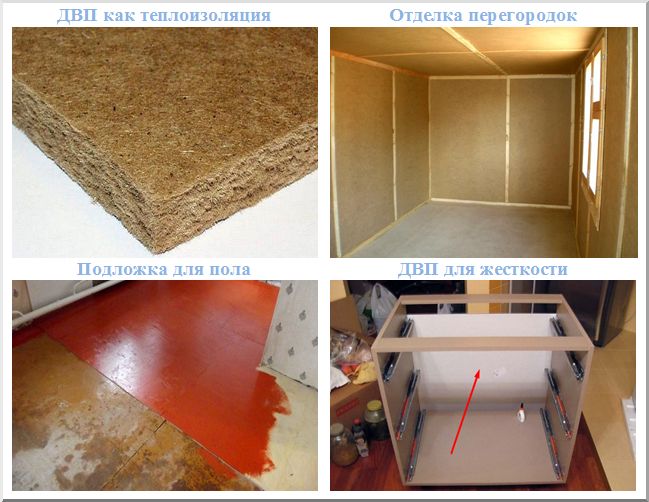

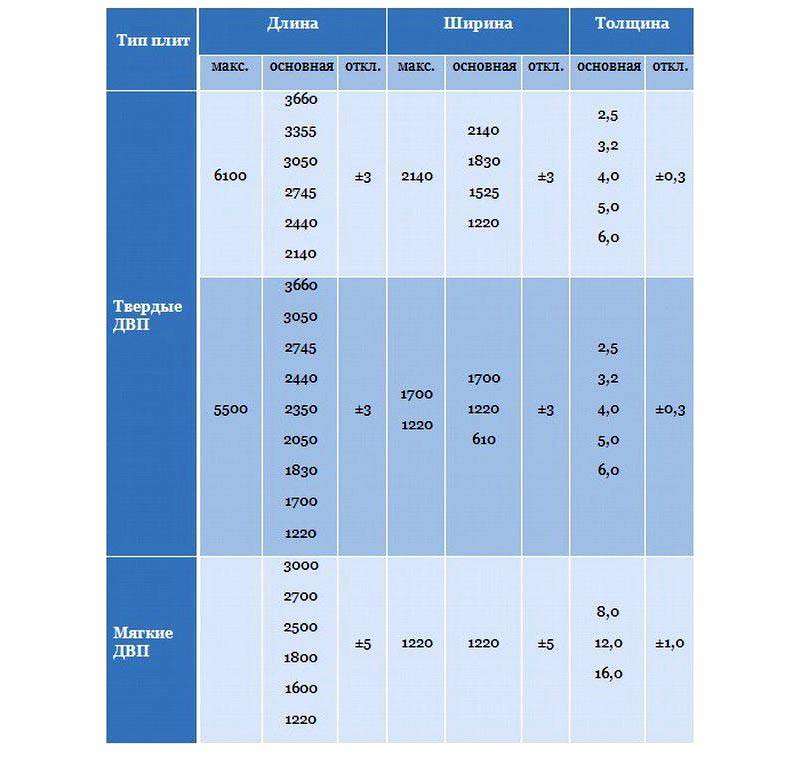

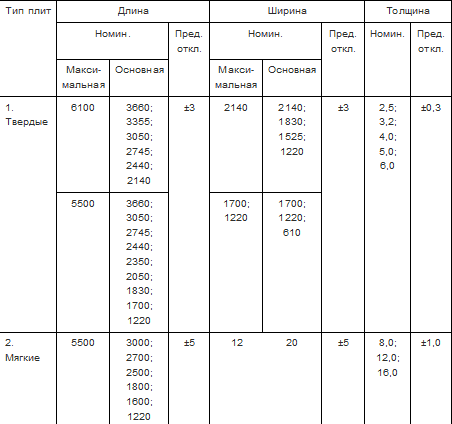

Твердые и полутвердые виды ДВП имеют толщину от 2 до 10 мм. Мягкие разновидности плит – от 8 до 16 мм. Толстые ДВП-плиты используют по большей части для строительных нужд: для обшивки пола и утепления стен, возведения легких перегородок и т.д. Их пористая структура удерживает много воздуха и служит отличным теплоизолятором. Тонкие плиты (3-6 мм) используют для ненагруженных элементов мебели (задних стенок, перегородок, днищ), как основу для наклеивания шпона, в качестве материала для изготовления бюджетной ламинатной доски, для обшивки дверей и т.д.

Перфорированный лист двп – отличное решение для подвески инструмента. Один из способов реализации этой идеи мы описали здесь:

Что такое ХДФ (HDF)?

Это высокотехнологичная разновидность древесно-волокнистых плит. Материал отличается повышенной плотностью и отсутствием в составе вредных связующих компонентов на основе формальдегида. ХДФ изготавливают в виде тонких плит толщиной 3 или 4 мм. Наибольшую популярность этот материал получил как основа для производства напольного ламината и шпонированного паркета.

ХДФ панели изготавливают из разрыхленных паром волокон, спрессованных под большим давлением и при высоких температурах. В результате получаются плотные и однородные плиты. Склеивание древесных волокон происходит без введения дополнительных связующих. Эти функции выполняет лигнин, содержащийся в древесине и дающий естественную клейковину под воздействием высоких температур. Плотность материала превышает показатели МДФ, достигая 1100 кг/м3. В процессе изготовления ХДФ панели дополнительно пропитывают маслом. Полимеризованное масло образует в структуре плиты стойкий гидрофобный барьер, защищающий материал от влаги. Вместе с этим повышается твердость и ударопрочность поверхности.

Наравне с ДСП, МДФ и ДВП в «большую четверку» древесных плит входит OSB (ориентировано-стружечная плита). Этот материал также изготавливают из вторичного сырья – крупных тонких щепок. В листе осб они уложены в три-четыре слоя с попеременной ориентацией (продольной и поперечной), что обеспечивает высокие показатели прочности на излом.

В качестве связующих компонентов при производстве таких плит используют различные типы смол, в т.ч. имеющих высокую токсичность (выделяющих формальдегид и метанол). ОСБ плиты не используют для изготовления мебели, а задействуют по большей части в строительстве.

Выбор в зависимости от сферы применения

ДВП применяется в разных сферах: при отделке стен, полов, потолков, при производстве мебели, хозяйственных построек и тары.

Отделка стен

Плиты применяются в качестве средства для выравнивания кладки или при иных дефектах. ДВП крепится с помощью саморезов и дюбелей. Монтаж на бетон может производиться с помощью битумной мастики.

Для этого используются листы с тонкодисперсным покрытием на лицевой стороне и с шероховатой задней поверхностью, она обеспечивает лучшую адгезию со стеной.

Также древесноволокнистые плиты могут крепиться на поперечные рейки. Поверхность легко поддается финишной отделке: поклейке обоев или покраске. Для этих задач лучше выбрать марку ДВП Т или СТ.

Теплоизоляция стен

Конструкционные материалы часто обладают высокой плотностью, а соответственно и высокой теплопроводностью, они часто не в состоянии обеспечить нормальное сохранение тепла в жилом помещении.

Классификация ДВП

Плиты можно подразделить на отдельные части по плотности, по области применения и по внешнему виду. ДВП делятся на следующие категории в зависимости от плотности листа и области применения.

- Мягкие по плотности бывает не более 350 кг/м³, в зависимости от толщины применяется в отделке, как звукоизоляционный компонент, утеплитель, в мебельной промышленности.

- Средние достигают плотности 700-800 кг/м³, применяют для стен, пола.

- Полутвердые имеют показатель 850 кг/м³ и используется в изготовлении мебельных деталей,

- Твердые, показатель плотности в пределах 950 кг/м³, при высокой прочности выдерживают нагрузку на излом и применяются в строительстве

- Супертвердые обладают повышенной влагостойкостью, по плотности свыше 1000 кг/м³ нужны для производства дверей, строительных конструкций.

- Необлагороженный применяется для строительных работ, в возведении перегородок;

- Шлифованный необходим в отделке помещений, в производстве мебели;

- Ламинированный бывает разных цветов и с деревянной текстурой, требуется в отделочных работах и в изготовлении мебели;

- Крашенный ДВП нужен для мебельных фасадов и для украшения помещений;

- Декоративно оформленный — с фотопечатью или с нанесением рисунка — используется как стеновая панель, панно или картина.

«Пермский ДСК» предлагает качественное ДВП

Если вы до сих пор ищите ответ на вопрос о том, где купить ДВП от производителя, цена которого была бы наиболее доступной, то вам обязательно стоит обратиться в нашу компанию. Мы предлагаем обширный размерный ряд товаров, который всегда пригодятся для того, чтобы использоваться в самых разных областях.

Для покупки товара именно у нас есть целый ряд факторов:

- Большой ассортимент. Вы давно хотели получить доступ к разным типам обработки, вариантам плотности и соотношения длины и ширины товара? Тогда непременно нужно обратиться к нам. Как производитель, мы хорошо знаем потребности наших заказчиков. Потому покупателям предоставляется большой ассортимент товара для изготовления мебели, монтажа перегородок, обшивки и других задач.

- Высокое качество. Все представленные товары созданы таким образом, чтобы их можно было использоваться на протяжении самого длительного времени. Соотношение плотности, уровня пористости материала и других значимых параметров – всё это гарантированно будет на высоте.

- Удобство для клиента. Производится отгрузка крупных партий товаров и доставка их клиентам в ограниченное время. Всё что вам нужно – выбрать нужное количество листов, указать, куда их нужно доставить и предоставить остальное нам. Мы гарантируем соблюдение всех установленных сроков.

Всё что вам нужно – обратиться к нашим менеджерам и проконсультироваться относительно того, какой именно товара вам нужен и куда его требуется доставить. Остальное мы сделаем за вас. Большое разнообразие товаров, доступные цены и гарантии для каждого клиента – это то, за что постоянные клиенты ценят «Пермский ДСК». Свяжитесь с нами – это станет началом длительного и взаимовыгодного сотрудничества.

Разновидности древесно-стружечных плит

Существует несколько основных видов продукции, различающихся декоративным покрытием:

- Необработанные (шлифованные) ДСП. Применяются для черновых мероприятий по облицовке различных поверхностей внутри дома.

- Ламинированные. Самый популярный вид стружечных панелей. Для создания верхнего покрытия используется специальная пропитанная смолами бумага, состоящая из нескольких слоев. В результате горячего прессования она буквально «въедается» в основание, позволяя имитировать различные покрытия. Альтернативой могут быть лакированные изделия.

- Шпонированные. В качестве облицовки применяется тонкий срез дерева ценных пород. Обладает отличной декоративностью, но стоимость такого материала может значительно превосходить предыдущий.

- Кашированные. Бумага нужного оттенка наклеивается на хорошо подготовленное основание. Встречается редко вследствие низкой износостойкости.

От вида покрытия во многом зависит назначение материала

Изделия из ДСП бывают шпунтованные (имеющие замковое соединение, что значительно облегчает монтаж) и влагостойкие (пропитываются специальными веществами, после чего становятся более стабильными даже при высокой влажности).

Также материал разделяется по классу эмиссии формальдегида: Е1 и Е2. На данный момент чаще встречается первая разновидность.

Замковое соединение значительно облегчает процесс монтажа

Особенности работы с ДВП

Чем обрабатывать ДСП, как его крепить и чем его резать — вот основные вопросы, которые терзают мастеров рубанка и молотка уже довольно давно. Например, немногие знают, как наклеить ДВП на ДВП, ведь даже жидкие гвозди и эпоксидные клеи не всегда справляются с этой задачей. В этом случае может помочь обычный строительный ПВА-клей или специальные клеи для приклейки ДВП.

Чем резать ДВП в домашних условиях? Опять же очень просто — монтажным ножом, либо ножовкой по металлу

Стоит обратить внимание на технологию резки ножом. Лезвие ножа должно быть острым, резать лучше всего по металлической линейке и медленно и аккуратно, иначе существует возможность при срыве лезвия повредить пальцы. Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото

Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото.

Сберегатель пальцев – роликовый нож для резки ДВП

Watch this video on YouTube

Частый вопрос и отделка поверхности древесноволокнистых плит. Поклейка обоев или покраска. Дело в том, что ДВП не очень хорошо принимает влагу и отличается низкой адгезией. Иначе говоря, к поверхности ДВП плохо липнет краска. По этой причине перед окраской поверхность нужно грунтовать. Для удобства можно грунтовать листы перед их монтажом на каркасе.

Отдельный вопрос с подготовкой поверхности ДВП под оклейку обоями, так как этот материал плохо переносит воздействие влаги, то перед нанесением обойного клея, который может вызвать коробление панелей, стоит покрасить поверхность. Тогда и дальнейшая отделка не вызовет вопросов или проблем. Вот и ответ на вопрос, можно ли клеить обои на ДВП. Можно, но требуется подготовить поверхность.

Зачастую при эксплуатации изделий из ДВП на них появляются дефекты, это могут быть как механические повреждения, так и следы эксплуатации. Следы эксплуатации в виде вмятин и царапин заделать достаточно просто. Для этого потребуется лишь зашпаклевать повреждённую поверхность, после чего покрасить её, или оклеить поверхность самоклеящейся плёнкой.

Дыра в двери, и что с ней делать?

В случае образования сквозной дыры в полу или в двери из ДВП, такие ситуации тоже иногда возникают, в первую очередь необходимо приготовить материалы для ремонта, в первую очередь это острый монтажный нож, шпаклёвка, кусок ДВП, монтажная пена и любой наполнитель.

Перед тем, как заделать дырку в двери из ДВП, обрезаем неровные и вмятые края отверстия, так чтобы края отверстия были ровными, без вмятин и трещин. После чего внутрь отверстия устанавливаем перегородки, это могут быть зафиксированные бруски, кусочки ДВП или смятая, плотная бумага. Следующим этапом будет заполнение отверстия монтажной пеной, после ее отвердевания, необходимо срезать выступающую пену заподлицо с поверхностью двери.

После этого поверхность двери вокруг отверстия и пена шпаклюется, например эпоксидной смолой. По высыханию все снова зачищается мелкой наждачной бумагой, которую лучше всего закрепить на деревянном бруске. Это позволит добиться ровной поверхности. Затем нужно восстановить внешний вид самой двери, это можно сделать либо окраской, либо наклейкой самоклеющейся плёнки с имитацией фактуры дерева, либо шпонированием.

Ремонт двери – сложное и кропотливое занятие

В случае если имеется сквозное отверстие, на каком либо основании, чаще всего это бывает при настиле ДВП на деревянный пол, выпирающая доска может протереть лист насквозь. В этом случае лучше всего сменить лист целиком, параллельно с этим разобраться с доской, обработать ее рубанком или закрепить ее с помощью саморезов. Но зачастую такой возможности не имеется, поэтому можно поступить следующим образом. Аккуратно, монтажным ножом обрезать протёртое отверстие до получения ровной геометрической фигуры. После чего вырезать из кусочка ДВП заплату такого же размера и вставить ее в образовавшееся гнездо, закрепив там саморезами или клеем.

Таким образом, несмотря на некоторые особенности в обработке ДВП, материал вполне подлежит ручной работе и ремонту в домашних условиях.

Древесные композиты подлежат обработке

Типы ДВП

Отходы древесного материала расщепляют, спрессовывают в плиты и сушат для получения нескольких типов ДВП. Они бывают:

- мягкие и пористые;

- полутвердые;

- сверхтвердые;

- облагороженные.

Мягкими и пористыми ДВП со слабой прочностью выполняют звуко- и теплоизоляцию. Полутвердыми ДВП (с более высокой плотностью и твердостью) обшивают задние стенки шкафов, столов, стенок, полок и прочих деталей мебели. Из них вырезают дно для выдвигающихся ящиков. Твердыми плитами устилают пол, из них изготавливают двери, арки, перегородки, разную тару, поскольку их легко обрабатывать и просто монтировать.

Поверхность облагороженных ДВП тщательно обрабатывают, наносят краситель и кэшируют, а также придают особые декоративные свойства поверхности листа нанесением рисунка – имитируют под древесину и пр. Отдельная группа плит включает ДВП с ламинированной поверхностью. На лист наносят синтетические смолы особого состава для повышения влагоустойчивости и прочности материала.

Мягкие и твердые древесноволокнистые плиты (ДВП)

Древесноволокнистые плиты (ДВП) — листовой материал, изготовляемый из отходов лесозаготовок, лесопиления, деревообработки или дровяного сырья, измельченного до необходимых размеров. Измельченный материал подвергается термо- и влагообработке, к нему добавляются специальные вещества, в том числе и смолы (1-3%). Полученный ковер прессуется в горячих гидравлических прессах. Древесноволокнистые плиты в зависимости от назначения делятся на 2 типа — твердые и мягкие.

В зависимости от предела прочности и вида лицевой поверхности твердые плиты подразделяются на следующие марки: Т — с необлагороженной поверхностью; Т-С — с лицевым слоем из тонкодисперсной древесной массы; Т-П — с подкрашенным лицевым слоем; Т-СП — с подкрашенным лицевым слоем из тонкодисперсной древесной массы; СТ — сверхтвердые с необлагороженой лицевой поверхностью; СТ-С — сверхтвердые с лицевым слоем из тонкодисперсной древесной массы.

Основные физико-механические свойства мягких и твердых древесноволокнистых плит определяют область применения. У плит марок СТ, СТ-С плотность 950-1100 кг/м3, предел прочности при изгибе 47-50 МПа; у плит марок Т, Т-П, Т-С, Т-СП — соответственно 800-1000 кг/м3 и 33-40 МПа. Влажность твердых ДВП не должна быть более 10%, а водопоглощение лицевой поверхности за сутки — не более 11%.

Основные физико-механические свойства мягких древесноволокнистых плит (ДВП):

Свойства материалов | Марка ДВП | ||

М-1 | М-2 | М-3 | |

Плотность, кг/м3 | 300-400 | 200-300 | 100-200 |

Предел прочности при изгибе, МПа | 1,8-2 | 1,1-1,2 | 0,4-0,5 |

Коэффициент теплопроводности, Вт/(м°С) | 0,09 | 0,07 | 0,05 |

Влажность, % | Не более 12 | ||

Водопоглощение лицевой поверхности | Не нормируется |

Основное применение мягких древесноволокнистых плит – изготовление теплозвукоизолирующей прослойки при устройстве полов.

Декоративные панели для стен

Облицовочные работы помещения листовым материалом помогут отлично скрыть все существующие недостатки поверхности стен, защитить от механического повреждения, а также обеспечить декоративную отделку. Это и имитация под дерево, камень, кирпич. Такой стройматериал прост в эксплуатации, имеет небольшую стоимость и активно применяется в строительстве. ДВП создало революцию в строительной отрасли. Панели для стен, изготовленные из древесноволокнистого полотна, можно размещать различными способами. И под определенным углом, и горизонтально, и вертикально.

Работа с ДВП не представляет какой-либо сложности, потому под силу и новичку в строительстве. Одним из лидеров среди ДВП для облицовки стен является специальная панель, изготовленная с декорированной лицевой стороной. В качестве стенового покрытия используется и МДВ. Этот стройматериал является лидером среди конкурентов благодаря качественным показателям и оптимальной стоимости.

Внешне лист ДВП схож на ДСП (древесно-слоитсая плита или фанера), но его вторая сторона отлична – на ней нанесен декор. Для отделочных работ в кухне может использоваться, как гладкая, так и рельефная текстура. Длина листа стандартного размера составляет 3,0 м. Толщина панели – 3-6 мм.

Любой вид ДВП не прихотлив в эксплуатации. Однако этот стройматериал боится высокой влажности. В связи с этим его лучше не применять вблизи мойки на кухне. Но для других мест в кухне ДВП в качестве стеновой панели прекрасно подойдет.

Панели характеризуются оригинальным внешним видом, простотой монтажа, небольшим количеством стыков. Также ДВП является оптимальным в ценовом отношении стойматериалом – 600 руб/м2. Эти стеновые панели способны прослужить до нескольких десятков лет. Но главным требованием для такого срока службы является отсутствие прямого воздействия воды и показатель влажности воздуха в пределах нормы.

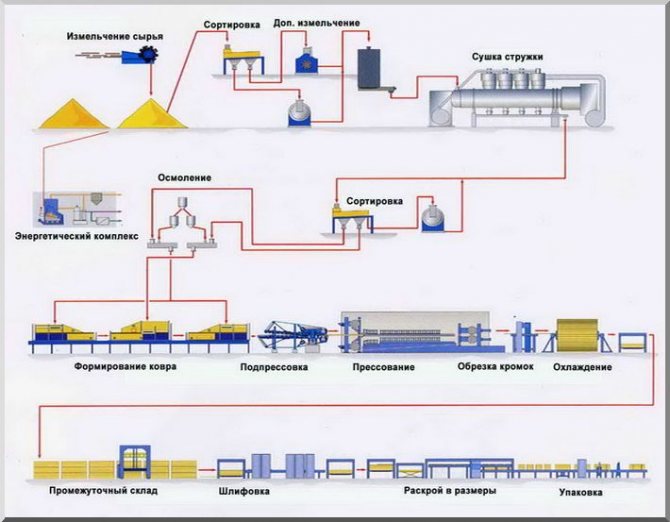

Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300 °С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жидкая субстанция поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени — 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Технология производства

Изготавливать древесноволокнистые плиты можно по разным технологиям, некоторые стадии процесса могут различаться. На данный момент наиболее распространенным вариантом на территории России является «мокрый» способ. «Сухой» метод внедряется довольно медленно, большинство продукции, выпускаемой таким образом, поступает из-за рубежа.

Для производства применяется древесное сырье из остатков от изготовления пиломатериалов и второсортных хвойных или лиственных пород. Это может быть измельченная фракция опилок и щепы, идущей на переработку.

Технология производства древесноволокнистых плит относительно простая, но в кустарных условиях ее организовать нереально

Технология выглядит следующим образом:

- Масса подвергается многократной очистке для удаления грязи и посторонних примесей.

- Обработанное сырье проходит этап предварительной просушки.

- Смесь отправляется на многоуровневое измельчение. Процедура позволяет получить волокна нужного размера для конкретной разновидности плиты. Часто на этом этапе подготавливаются два состава с разной фракцией, их смешивание позволяет увеличить надежность материала.

- Концентрат подвергается обработке связующими смолами и необходимыми компонентами.

Описание следующих стадий отличается: при «мокром» способе масса помещается в бассейны, откуда после выдержки поступает под горячий пресс, при «сухом» – полученный состав также отправляется под пресс, где под действием температуры и высокого давления формируется плита.

Виды материала

На данный момент продукцию разделяют на две категории:

Шлифованная с обеих сторон. В продаже встречаются детали среднего и высокого класса. Первые представляют собой листы, у которых одна часть более гладкая, что хорошо заметно на ощупь. Вторая разновидность имеет большую плотность и идентичные поверхности.

Шлифованная плита ХДФ визуально ничем не отличается от МДФ

- Декорированная. Хотя материал выделяется в отдельную группу, изготавливается он из предыдущего вида. Такие плиты подразделяются на следующие варианты: Кашированные. Встречаются не так часто, поскольку имеют низкую износостойкость.

- Ламинированные. Изделия представлены в широком диапазоне цветов и фактур.

Ламинированный материал имеет приемлемую цену и высокую износостойкость

- Обработанные лакокрасочными составами. Используются в качестве задней стенки мебели «эконом» сегмента или для создания перегородок. Чаще всего встречаются белые и черные, но можно подобрать листовую продукцию нужного оттенка. Некачественные изделия загрязняются.

- Шпонированные. Применяются для предметов интерьера и декорирования участков помещения.

Панель, покрытую натуральным шпоном, сложно отличить от природной деревянной доски

- С жаропрочным покрытием и фотопечатью. Играют роль фартука на кухне, способны выдерживать нагрев до 200 градусов.

- Перфорированные. Имеют множество отверстий. Дешевый вариант для создания экрана батареи. В продаже также встречаются шлифованные панели без внешней отделки.

Производители постоянно расширяют сферу применения материала.

Высокая механическая прочность позволяет делать на основе ХДФ плиты с декоративной перфорацией

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Правила окрашивания ДСП

Перед тем как окрашивать плиту, необходимо определиться с краской.

Для окрашивания ДСП используют такие виды красок:

- Акриловые — нужно наносить на подготовленную поверхность. Из-за водной основы она быстро впитывается.

- Латексные — защищают от действия влаги, но их стоимость очень высокая и они трудно удаляются.

- Алкидные — можно наносить без грунтовки, но в таком случае стоит запастись большим количеством краски.

- Морилка — применяют для пропитки и создания определенной текстуры. Отлично подходят для ЛДСП.

- Лак — для защиты поверхности используют бесцветный вариант.

- Краска в баллончике — подходит только для декорирования, так как не способна окрасить поверхность большого размера.

Окрашивание необходимо начинать с грунтовки. Для этого используют акриловые составы, которыми пропитывают несколько слоев материала. После нанесения краски необходимо дождаться полного высыхания.

Этапы окрашивания:

- Наносить краску нужно валиком или краскопультом. Труднодоступные места окрашивают кисточкой. Если покраска осуществляется без грунтования, можно немного разбавить краску.

- Красящий состав необходимо равномерно распределить по поверхности в одну сторону. Наносить от 2 до 5 раз. Можно применять распыление, но это более сложный процесс.

- После полного высыхания последнего покрытия в качестве дополнительной защиты можно применить лакировку.