Этапы производства древесного волокна

Первым этапом идет изготовление технологической щепы. В этот момент, происходит размягчение лигнина и скрепление волокон дерева, между собой. Используют, для изготовления технологической щепы, специальную рубильную машину. Далее, технологическая щепа подается на ленту и просеивается через специальное сито, разделяя ее на три фракции. Крупная фракция, поступает на повторное измельчение. И, затем, опять на сортировку, через сито. А мелкая идет, чаще всего на сжигание в котельнях.

Вторым этапом, идет отправка щепы, средней фракции на гидромойку. Это необходимо, для удаления различных, минеральных примесей.

Далее, щепа поступает в специальный вертикальный пропарочный котел.

После котла, пропаренная щепа поступает в размольную камеру дефибратора. Там ее перетирают на отдельные волокна.

Полученную пульпу (древесно-волокнистую массу), непрерывным потоком подают на сушку волокна. Сушка длится в течение нескольких секунд. Температура, за это время меняется с +240 градусов до +70 градусов по Цельсию.

Заключительным этапом производства древесного волокна, является подача сухой массы, в циклон. В нем волокно отделяют от агента сушки. И отправляют готовый продукт на хранение.

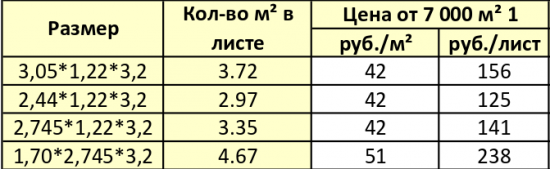

Цены на ДВП

Особенности работы с ДВП

Чем обрабатывать ДСП, как его крепить и чем его резать — вот основные вопросы, которые терзают мастеров рубанка и молотка уже довольно давно. Например, немногие знают, как наклеить ДВП на ДВП, ведь даже жидкие гвозди и эпоксидные клеи не всегда справляются с этой задачей. В этом случае может помочь обычный строительный ПВА-клей или специальные клеи для приклейки ДВП.

Чем резать ДВП в домашних условиях? Опять же очень просто — монтажным ножом, либо ножовкой по металлу

Стоит обратить внимание на технологию резки ножом. Лезвие ножа должно быть острым, резать лучше всего по металлической линейке и медленно и аккуратно, иначе существует возможность при срыве лезвия повредить пальцы. Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото

Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото.

Сберегатель пальцев – роликовый нож для резки ДВП

Watch this video on YouTube

Частый вопрос и отделка поверхности древесноволокнистых плит. Поклейка обоев или покраска. Дело в том, что ДВП не очень хорошо принимает влагу и отличается низкой адгезией. Иначе говоря, к поверхности ДВП плохо липнет краска. По этой причине перед окраской поверхность нужно грунтовать. Для удобства можно грунтовать листы перед их монтажом на каркасе.

Отдельный вопрос с подготовкой поверхности ДВП под оклейку обоями, так как этот материал плохо переносит воздействие влаги, то перед нанесением обойного клея, который может вызвать коробление панелей, стоит покрасить поверхность. Тогда и дальнейшая отделка не вызовет вопросов или проблем. Вот и ответ на вопрос, можно ли клеить обои на ДВП. Можно, но требуется подготовить поверхность.

Зачастую при эксплуатации изделий из ДВП на них появляются дефекты, это могут быть как механические повреждения, так и следы эксплуатации. Следы эксплуатации в виде вмятин и царапин заделать достаточно просто. Для этого потребуется лишь зашпаклевать повреждённую поверхность, после чего покрасить её, или оклеить поверхность самоклеящейся плёнкой.

Дыра в двери, и что с ней делать?

В случае образования сквозной дыры в полу или в двери из ДВП, такие ситуации тоже иногда возникают, в первую очередь необходимо приготовить материалы для ремонта, в первую очередь это острый монтажный нож, шпаклёвка, кусок ДВП, монтажная пена и любой наполнитель.

Перед тем, как заделать дырку в двери из ДВП, обрезаем неровные и вмятые края отверстия, так чтобы края отверстия были ровными, без вмятин и трещин. После чего внутрь отверстия устанавливаем перегородки, это могут быть зафиксированные бруски, кусочки ДВП или смятая, плотная бумага. Следующим этапом будет заполнение отверстия монтажной пеной, после ее отвердевания, необходимо срезать выступающую пену заподлицо с поверхностью двери.

После этого поверхность двери вокруг отверстия и пена шпаклюется, например эпоксидной смолой. По высыханию все снова зачищается мелкой наждачной бумагой, которую лучше всего закрепить на деревянном бруске. Это позволит добиться ровной поверхности. Затем нужно восстановить внешний вид самой двери, это можно сделать либо окраской, либо наклейкой самоклеющейся плёнки с имитацией фактуры дерева, либо шпонированием.

Ремонт двери – сложное и кропотливое занятие

В случае если имеется сквозное отверстие, на каком либо основании, чаще всего это бывает при настиле ДВП на деревянный пол, выпирающая доска может протереть лист насквозь. В этом случае лучше всего сменить лист целиком, параллельно с этим разобраться с доской, обработать ее рубанком или закрепить ее с помощью саморезов. Но зачастую такой возможности не имеется, поэтому можно поступить следующим образом. Аккуратно, монтажным ножом обрезать протёртое отверстие до получения ровной геометрической фигуры. После чего вырезать из кусочка ДВП заплату такого же размера и вставить ее в образовавшееся гнездо, закрепив там саморезами или клеем.

Таким образом, несмотря на некоторые особенности в обработке ДВП, материал вполне подлежит ручной работе и ремонту в домашних условиях.

Древесные композиты подлежат обработке

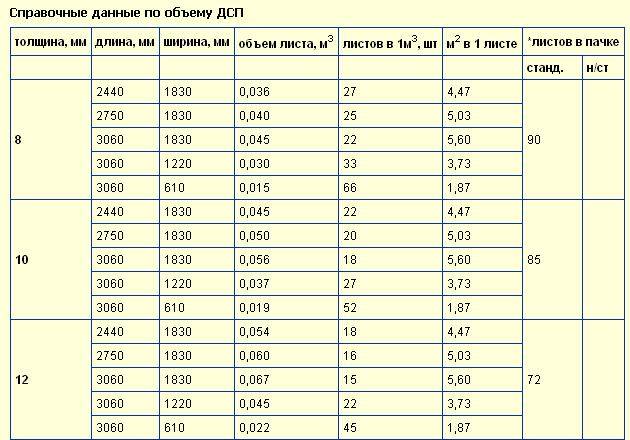

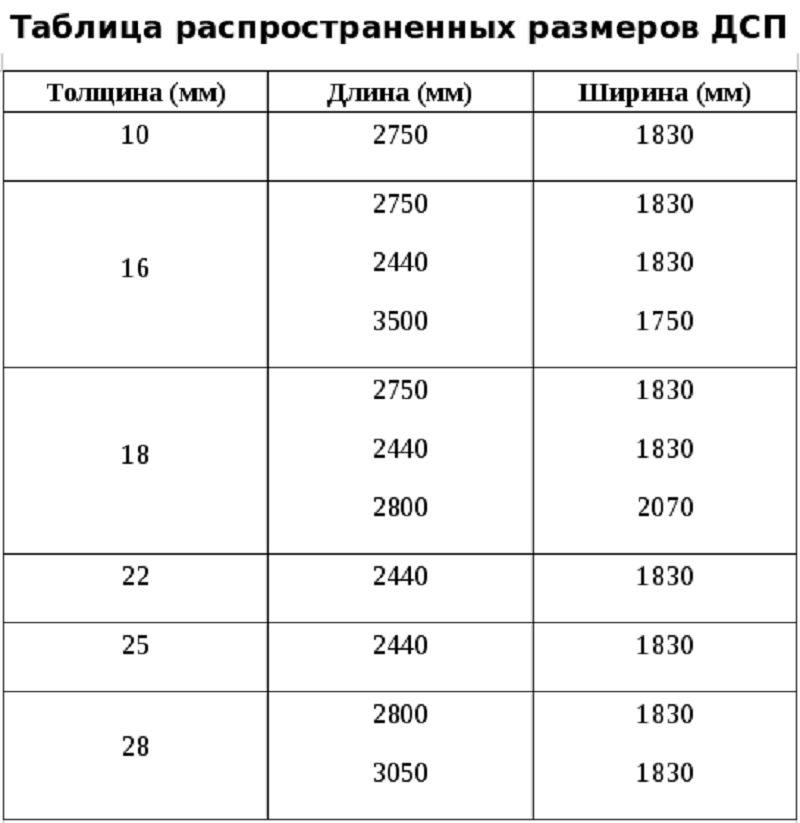

Размеры листов

По стандарту ширина листа составляет от 1220 до 2140 мм, а длина в 1220 до 3600 мм. На деле размеры могут быть разными, что зависит от спроса на рынке.

Толщина материала определяется плотностью:

- ЛВП низкой или средней плотности может быть толщиной в 8, 12, 16,5 мм;

- полутвердые сорта выпускают толщиной в 6, 8, 12 мм;

- сверхтвердые и твердые листы достигают 2,5, 3,2, 4,5 и 6 мм.

От плотности зависит вес изделия.

Как выбрать

Размеры ДВП определяются назначением и характеристиками.

Мягкий ДВП используется в основном как звукоизоляционный материал, так что для отделки офиса или студии предпочтительнее самый толстый лист. Габариты плиты зависят от удобства. Перекрывать большую площадь удобней крупными.

Для изготовления задних стенок мебели лучше брать полутвердые минимальной толщины: они легче, но все равно прочны. Твердые плиты, толщиной до 6 мм, используют для отделки комнаты, обшивки каркаса и перегородок. Тонкий твердый материал – в 2,5 мм тоже идет для задней стенки в высококачественной мебели.

Размеры декоративного ламинированного ДВП подбирают по назначению. Для облицовки потолка или стен в небольшой комнате больше подходит плитка с разной текстурой или вагонка. Для отделки крупных залов – листы.

Марки мягких плит и их толщина

- Мягкие плиты с разной плотностью классифицируют такими единицами: М-1, М-2 и М-3.

- Мягкий тонкий лист ДВП имеет толщину – 2,5-40 мм.

- Полутвердый лист ДВП малой плотности имеет плотность – 6, 8 и 12 мм;

- Полутвердый лист со средней плотностью имеет толщину – 16 и 25 мм.

Тонкие мягкие листы обладают как достоинствами, так и недостатками. Полутвердые листы малой плотности и средней, больше подходят в качестве изоляционных материалов, но не для обшивки помещений.

При правильном подборе ДВП, учитывая виды и размеры, можно облегчить облицовочно-строительную работу и сэкономить денежные средства.

Технология выпуска:

Древесноволокнистая плита производится согласно заданию и по условию тех. карты, ее принцип неизменен уже 50 лет. Процесс включает в себя несколько важных стадий:

- Промывание водой всего объема сырья. Благодаря этому из нее путем механизации удаляется весь перечень нежелательных примесей, таких как песок.

- Удаление из сырьевой смеси металлических включений при помощи особо мощных электромагнитов смонтированных на сепараторных устройствах.

- Измельчение щепы, которая впоследствии пойдет в производство. Здесь можно заложить конкретную степень помола, от грубой до мельчайшей.

- В свою очередь в дефибрилляторе в общую массу встраиваются полимеры, парафин и необходимый смолистый состав.

После чего поступает в производство. Его выпускают в двух основных формах «сухим» либо «мокрым». «Мокрый способ» в свою очередь более мягок по воздействию на экологическую обстановку, так как здесь в состав включают лишь малую дозировку химических связующих.

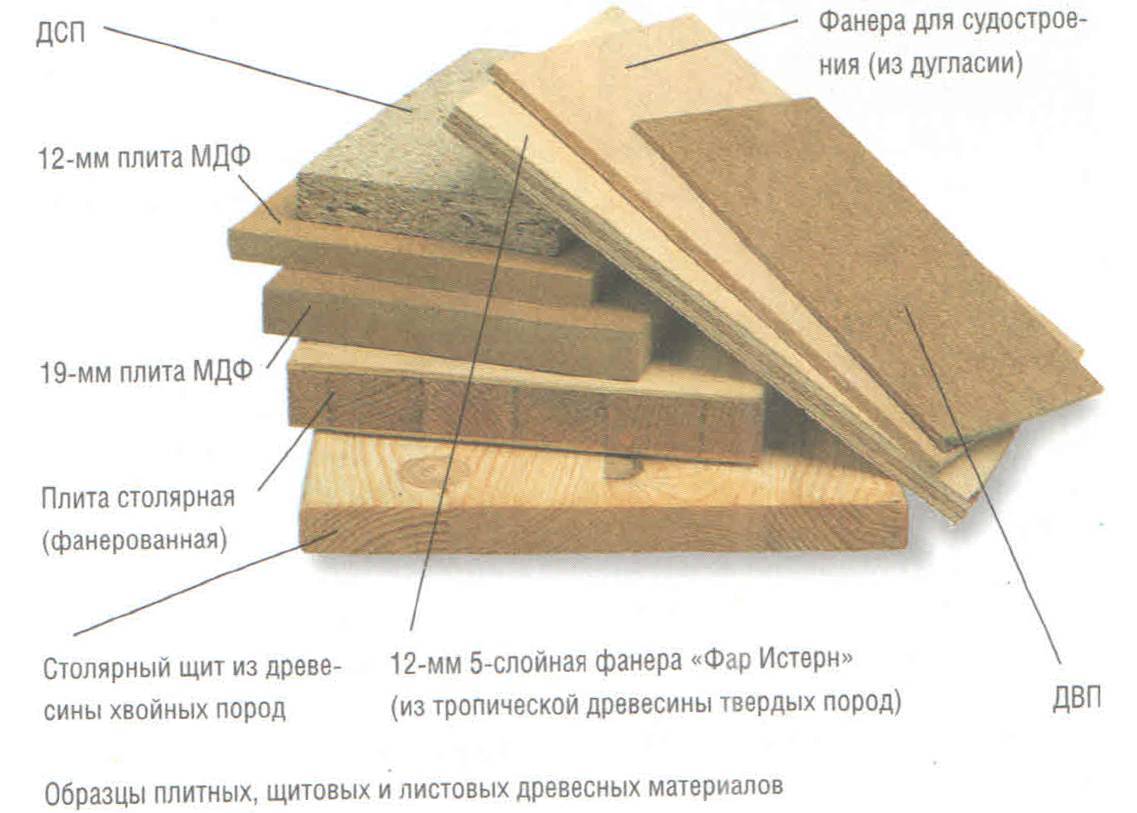

Особенности фанеры и сфера ее использования

А вот, что касается фанеры, так из-за неоднородности структуры внутри материала могут попадаться пустоты. Однако благодаря длинным волокнам, слои которых перпендикулярны друг к другу, имеет значительную механическую прочность.

Благодаря своим высоким прочностным показателям и отличной устойчивостью к влаге (влагостойкие виды, например, пропитанные бакелитовым лаком), фанера может использоваться как для внутренних, так и наружных отделочных работ.

Кроме того, из-за высокой экологичности листов, можно использовать материал для работы в жилых помещениях, школах, больницах и учреждениях общественного питания.

Сфера использования фанеры огромна. Низкосортные виды могут быть использованы для изготовления опалубки, как основание и звукоизоляция для финишной отделки, Высококачественная используется в мебельном производстве, в отделочных работах, вагоностроении и многое другое.

А здесь вы можете посмотреть, какая бывает фанера и где применяется:

Всегда приобретать нужно те материалы, характеристики которых удовлетворяют условиям их назначения. И не нужно переплачивать за высокосортные виды материала, если в данном случае, более дешевая, может прослужить необходимый срок.

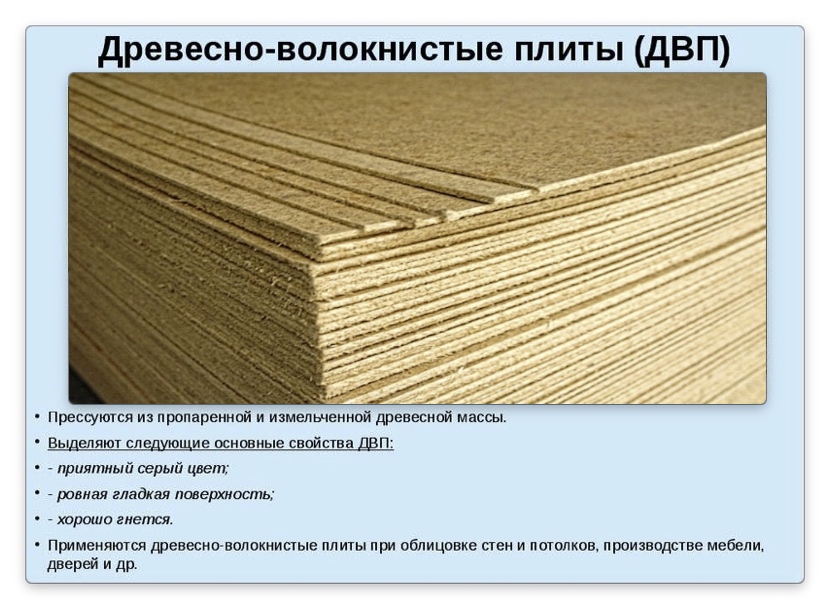

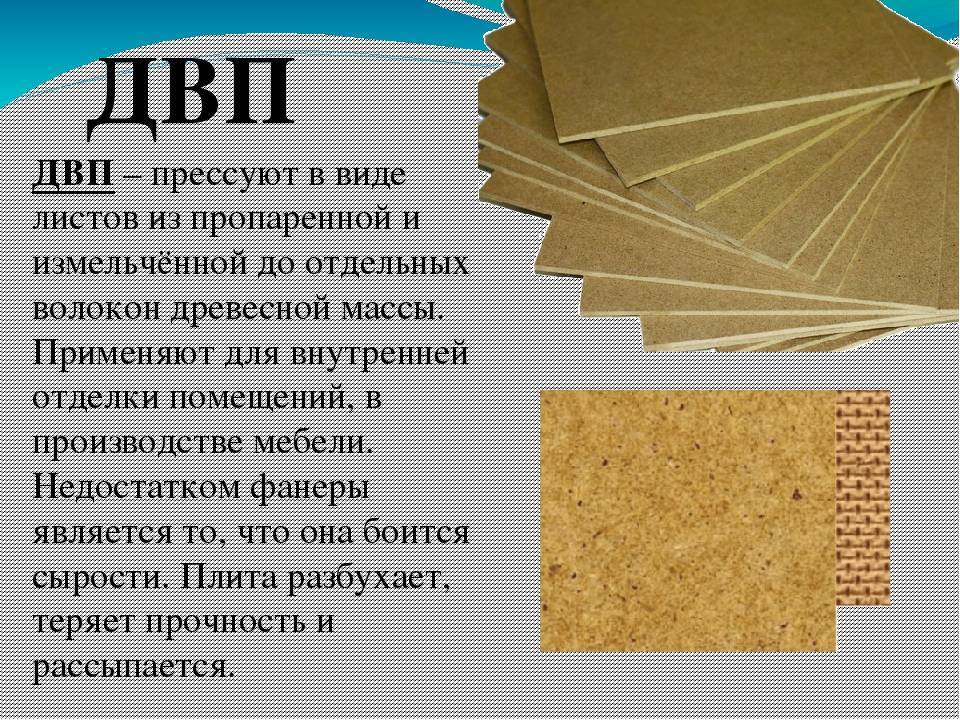

Обзорная характеристика ДВП

В качестве сырья могут быть использованы твердые и мягкие лиственных и хвойных деревьев, лубяные растения с волокнистой структурой (тростник, хлопчатник, камыш). В качестве связующего вещества применяется фенолформальдегидная смола, реже сосновая канифоль (как правило, для упрочнения мягких плит) или органические изоцианаты. Также с целью корректировки тех или иных свойств добавляют:

- гидрофобизаторы в растворе с водной щелочной эмульсией (парафин, церезин, гач дистиллятный);

- пропитки (на талловом масле с добавлением сиккативов, госсиполовой смолы, вторичного полиэтилена или нефтяной битум);

- осадители (серная кислота, сернокислый алюминий);

- антипирены (нефелиновый с асбестом или фосфаты, сульфаты аммония, борную кислоту или буру);

- антисептики (кремнефтористый аммоний, пентахлорфенолят натрия).

В таблице приведено описание технологий производства стандартных листов ДВП.

| Этапы | «Мокрый» способ | «Сухой» способ |

| Подготовка сырья | Рубленная щепа сортируется по ряду параметров: нет мятых комочков, длина 10-35 мм, толщина до 5 мм, срез 30-60 градусов. Допустимо содержание 1 % минералов, 5 % гнили, 15 % коры. | |

| Влажность и прочность сырья | До помола влажность материала составляет 50-70 %, после – около 30 %. Для снижения ломкости волокон щепу пропаривают при +80-90 градусах по Цельсию. | |

| Формирование плиты | Волокна помещают в бассейн, где содержание воды в рабочей массе достигает 98,2 %. Далее состав фильтруют и отжимают. Остаток на сетчатом основании прессуют при температуре 200-215 градусов по Цельсию, давлении 5-5,8 МПа. Сырье проходит здесь три стадии: отжим, сушку, закалку. | Полотно формируется в воздушной среде. Сырье в пропарочной камере орошается вяжущим раствором. Ковер прессуют при температуре +220-260 градусов по Цельсию под давлением 6,5-7,5 МПа. Сушка выполняется в 2 этапа, в заключении кондиционирование с увлажнением и охлаждением. |

| Дополнительная обработка | Твердые плиты после масляной пропитки подвергают термообработке (+160-170 градусов по Цельсию). Мягкие листы эту стадию не проходят. | До этапа кондиционирования для повышения стойкости плит к воде и механической нагрузке проводится термообработка. |

На фоне природного аналога волокнистый аналог стоит меньше, проявляет лучшую гибкость или упругость, проще монтируется без риска появления трещин. Также листы мало весят и могут быть изготовлены ДВП в разных размерах в виде бесшовного полотна. Один недостаток все же есть – узкая область применения конкретного подвида. Например, для стен или пола, черновой обшивки или декоративной.

Классификация и маркировка

В отличие от оргалита листы ДВП, которые изготовлены по «сухой» методике имеют 2 гладких стороны. Соответственно материалам присуждают категории «А» или «Б». Вторые считаются более прочными и стойкими к влаге за счет большего количества разных функциональных присадок.

Готовые листы ДВП имеют разные стандартные размеры, внешний вид, технические характеристики и область применения. Маркировка и основная классификация приведена в таблице.

| Подвид | Расшифровка | Отличительные черты |

| М | Мягкий | Пористые, низкая прочность. По плотности выделяются три подтипа, обозначаются числовым идентификатором: 1, 2, 3. |

| НТ или ПТ | Пониженной твердости | Впитывает до 40 % влаги, проявляет хорошую стойкость к механической нагрузке, твердый. |

| Т | Твердый | Разбухает от влаги на 20-25 %. Прочные плиты с механической устойчивостью. Дополнительно выполняется распределение материалов на группы «А» и «Б». |

| ТС | Твердый с гладкой или декоративной стороной | |

| ТП | Твердый оргалит с окрашенной стороной | |

| ТСП | ТС плюс окрашенная поверхность с лицевой стороны | |

| ТВ | Твердый и влагостойкий лист | |

| ТСВ | Твердый, влагостойкий с покрытием из тонкодисперсной древесины | |

| СТ | Сверхтвердый лист | Влагостойкость порядка 13 % и 10 % соответственно, повышенная плотность, высокое качество. |

| СТС | Сверхтвердая плита с декоративной отделкой |

Дополнительно выполняется определение сортов. Для 1-го характерно отсутствие видимых недостатков. Второй – допустимы вмятины, царапины на лицевой стороне, которые не влияют на качество полотна.

Теплопроводность полотен колеблется в пределах 0,046-0,093 Вт/м*К. Плотность ДВП мягкого типа не превышает 350 кг/куб.м. Кубометр полотен типа НТ или ПТ весит от 850 кг, сверхтвердые плиты от 950 кг.

Использование ДВП

Главные достоинства ДВП, которые позволяют его активно использовать в строительстве, стойкость размеров во времени к деформации. Правда, при условии, что ДВП не контактирует с водой. Второе преимущество материала – его экологичность.

Особо вредные вещества при его производстве не используются. Как минимум два этих весомых качества дают возможность активного применения древесноволокнистой плиты в строительстве, мебельном производстве, а также других отраслях народного хозяйства.

Все советские радиоприемники, некоторые радиолы и магнитолы, а также телевизоры имели корпуса, сделанные из ДВП.

Гражданское и промышленное строительство нашло применение ДВП в качестве материала для:

- утепления перекрытий;

- звукоизоляции перегородок;

- теплоизоляции вентиляционных каналов, технических коробов, а также помещений, где требуется «чистый звук» (телевизионные студии, кинозалы);

- создания опалубки при заливке железобетонных конструкции небольшого объема;

- полотен дверей;

- облицовочных работ со стенами;

- производства встроенной и корпусной мебели;

- внутренней отделки пассажирских вагонов поездов, метро, трамваев;

- черновой и иногда даже чистовой отделки полов;

- панелей электрических щитков.

Один из самых распространенных вариантов использования ДВП для облицовки – это создание арочных конструкций, а также украшение стен.

На фото показано, где может использоваться ДВП

Области применения

Ламинированный древесно-волокнистый лист имеет ряд полезных свойств, среди которых повышенная способность звукоизоляции, что часто используют в студиях звукозаписи, офисах, на радио да и просто в жилых помещениях, где как известно далеко не всегда эта проблема решена.

По прямому назначению в отделки стен, потолков и проёмов помещения и мебели подобного удобного материала сложно подобрать т.к. качество, цена и скорость решения задачи удовлетворяет многих, если не всех.

Уход за панелями не имеет особых запросов и сравним с другими отделочными материалами.

Из минусов можно отметить подверженность к механическим повреждениям, но это решается монтажом непосредственно на поверхность без пустот.

Древесноволокнистая плита самый известный строительный материал появившийся еще во времена СССР и популярность его только растет поскольку универсальность в обработке, в теплоизоляции, звукопоглощении и при этом демократичной ценой покоряет всех.

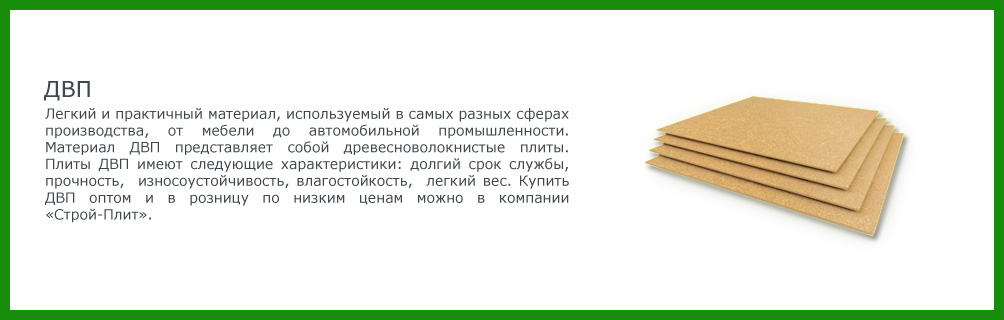

ДВП — материал

Прочность на изгиб, поглощение влаги, звуковых волн

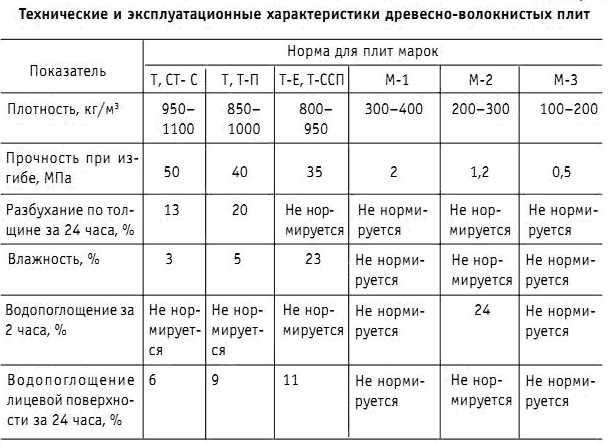

Более чем в 10 раз отличается у ДВП различных групп стойкость к изгибающим нагрузкам. Мягкие листы марки М-3 способны благополучно выдержать воздействие около 0,5 МПа, в то время как самые твердые выдерживают 47 МПа.

Нормативным документом не прописаны ограничения величины возможного разбухания и влажности изделий мягкого вида ДВП. Лимитируется только верхний предел значений концентрации влаги, равный 12 %.

Влажность остальной продукции составляет 3-4 %, а величина разбухания варьируется от 19 до 23 %. Максимальная концентрация влаги в материале не может превышать 10 %.

В стандарте указаны требования к способности поглощения воды всей плиты и ее лицевой поверхности в частности. Для плотных изделий регламентирована величина механической силы, прилагаемой перпендикулярно плоскости листа.

Потребителей часто интересует способность панелей поглощать аудиоволны. Стандартом показатели звукоизоляции не оговариваются, но, анализируя структуру материала, можно сделать вывод – мягкие виды смогут поглощать звуковые колебания в минимальной мере, твердые – в значительной степени.

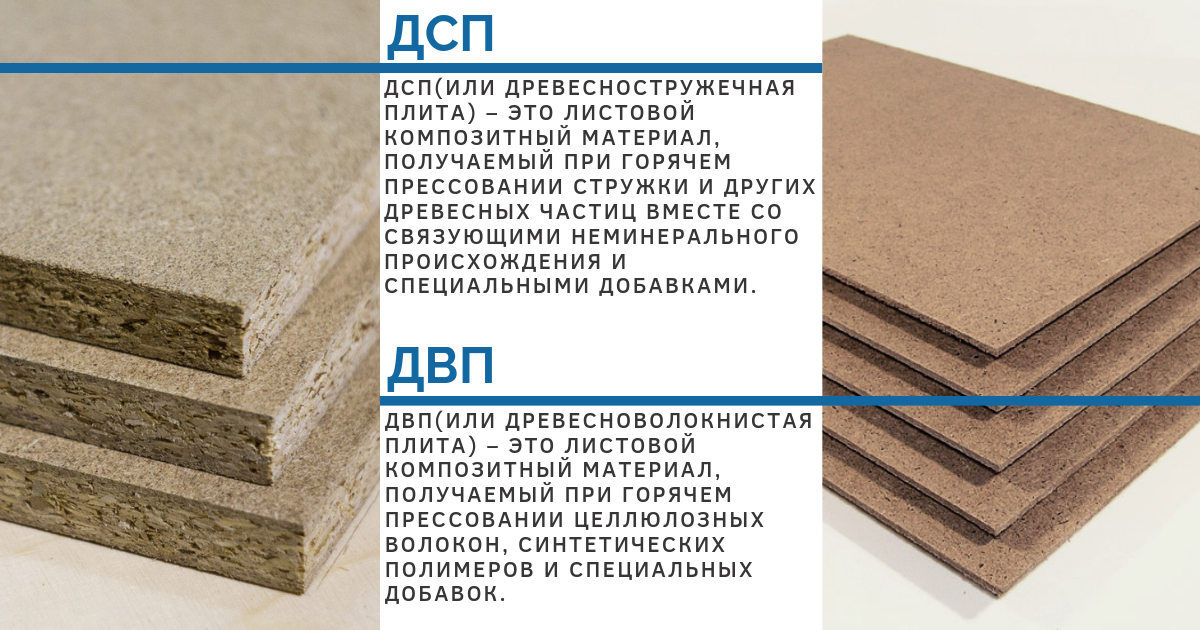

Что такое ДВП и оргалит, особенности материалов

Многие знают, как расшифровывается ДВП, но все равно продолжают его назвать оргалитом. Несмотря на родство этих материалов, они имеют различия. Поговорим о них подробнее и выясним, что они собой представляют.

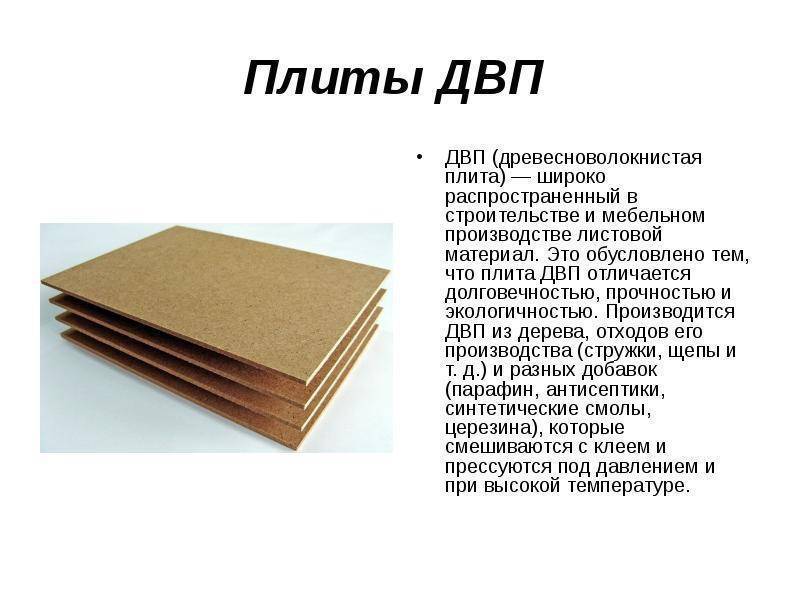

Что такое ДВП

Древесноволокнистая плита — вот что означает ДВП. Это название само говорит нам о том, что для изготовления этого материала используют древесные волокна. Их предварительно смешивают со связующим компонентом, в роли которого обычно выступают формальдегидные смолы. Затем массу вымешивают до однородности и формируют из нее ковер, который отправляют под горячий пресс. В результате получается материал:

- с такими свойствами, как экологическая чистота, прочность, легкость в обработке и способность поглощать шумы;

- различных толщин (от 2,5 до 25 мм) и форматов (1220х610, 1220х1220, 3050х1525 мм и пр.);

- различных плотностей, которые определяют назначение ДВП.

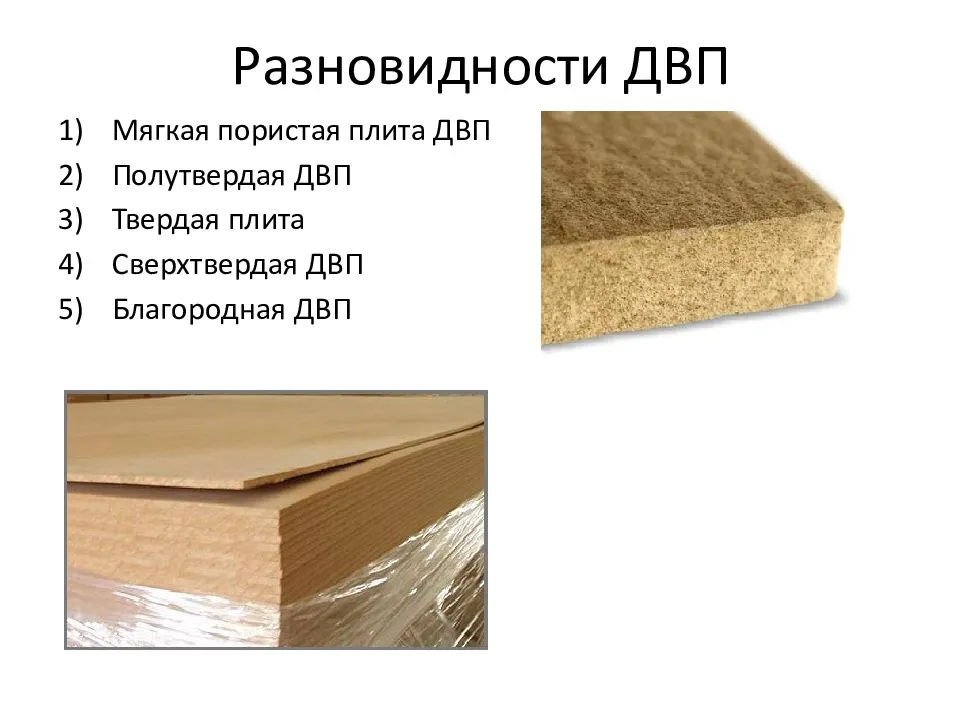

В зависимости от плотности материал относят к одной из следующих марок:

- низкая плотность — М (1-3);

- средняя — НТ;

- высокая — Т;

- сверхвысокая — СТ.

Мягкие плиты марки М (1-3) используют для звукоизоляции квартир. Материал средней и высокой плотностей используют в мебельном производстве. ДВП марки СТ применяется подобно плитам ДСП, которые вы можете купить у нас с доставкой по Москве и МО. Ими обшивают полы и стены, из них делают двери и межкомнатные перегородки.

Внимание! Иногда перед прессованием в древесно-смолистую массу добавляют вещества, которые могут повысить влагостойкость, огнеупорность или устойчивость материала к гниению и грибкам

Что такое оргалит

Теперь, когда мы разобрались, что это за материал — ДВП — можно рассказать о том, что такое оргалит. Оргалитом называется разновидность древесноволокнистых плит, отличающаяся от прочих наличием одной или двух облицованных сторон. В роли облицовки могут выступать:

- Тонкодисперсная древесная масса. Это идеально гладкая поверхность, выполненная из мельчайших древесных частиц. С таким типом поверхности изготавливают тонкий оргалит, который используется для изготовления задних стенок мебели.

- Краска. Поверхность ДВП окрашивают, повышая ее декоративные качества и влагостойкость.

- Тонкодисперсная древесная масса + краска. Представляет собой комбинированный вариант. В этом случае лицевая сторона плиты получается гладкой и окрашенной.

Оргалитом также можно назвать ламинированные ДВП любой плотности. Ярким примером такого материала служат ламинированные МДФ — древесноволокнистые плиты средней плотности, покрытые защитно-декоративной пленкой. Их используют для изготовления стеновых панелей, подоконников и фасадов корпусной мебели.

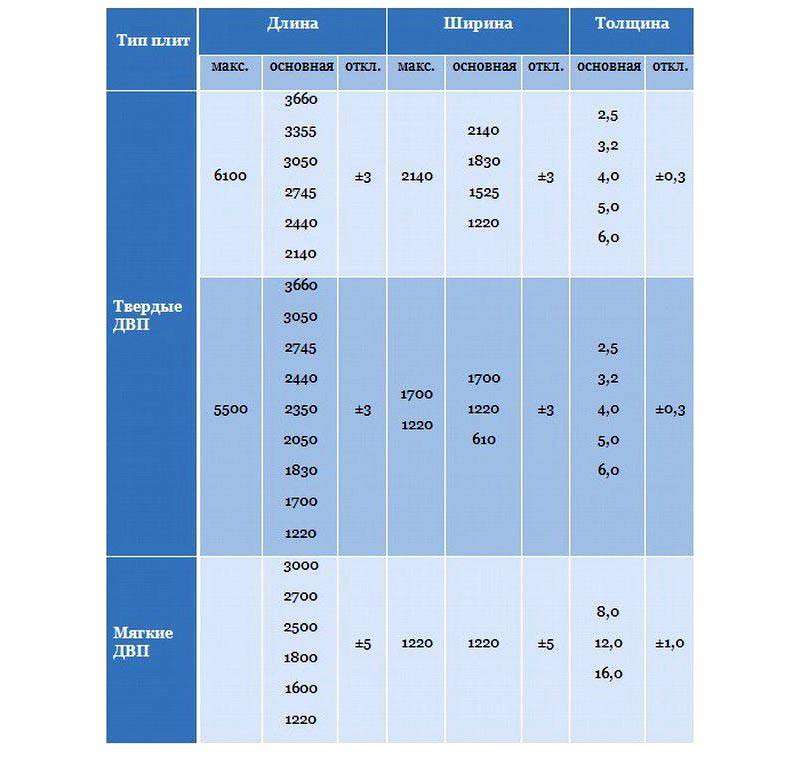

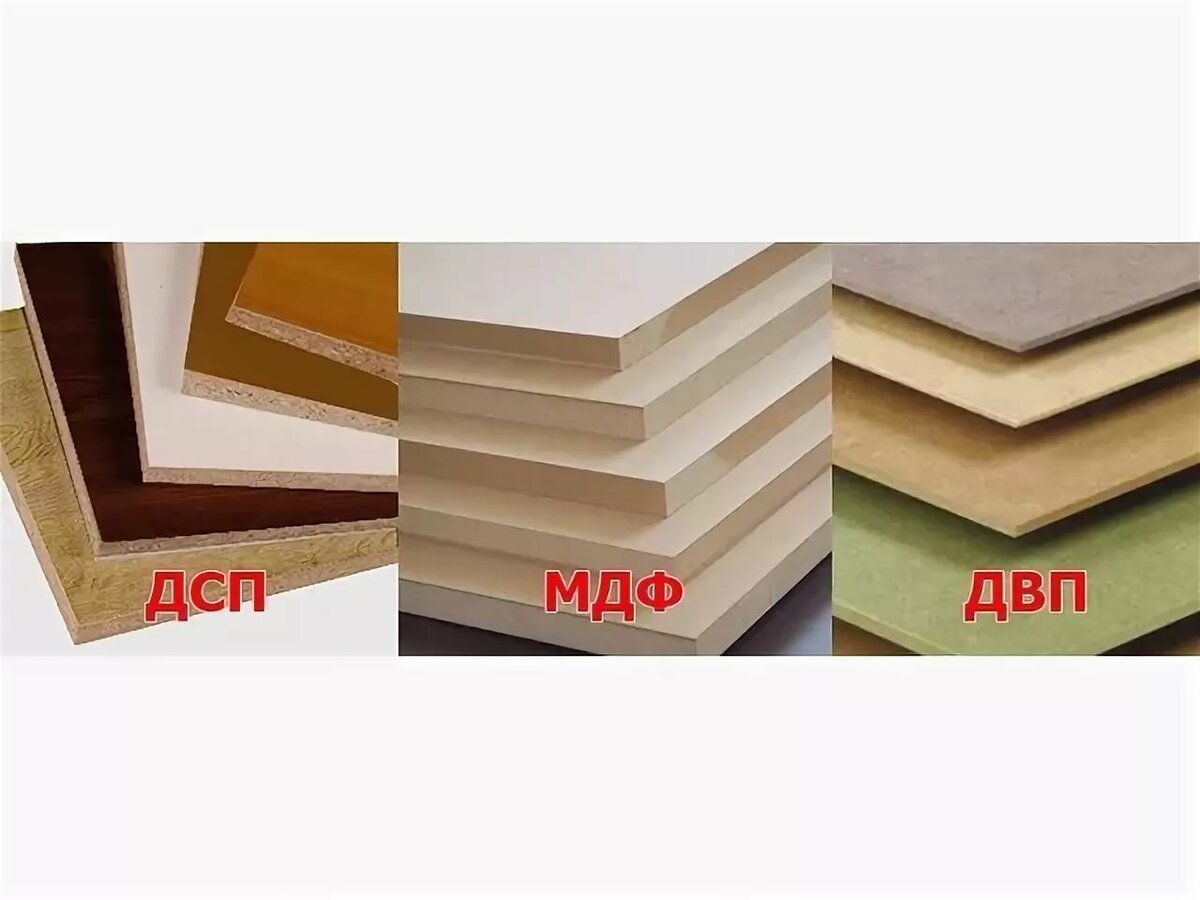

Несколько слов об истории производства ДСП и ДВП

Производить ДСП начали в 30-е годы прошлого века. Изобретателем этого материала считается немецкий пилот Люфтваффе Макс Химмельхебер, который предложил его как альтернативу более дорогой фанере. Технологией заинтересовались в Германии и Швейцарии: в этих странах мало лесов и возможность максимально эффективно использовать отходы деревообрабатывающей промышленности выглядела очень привлекательно. Первый коммерческий образец изготовили на бременской фабрике, а сегодня ДСП – популярнейший материал, достойной замены которому пока не предвидится. Ежегодный объем выпуска ДСП в мире – около 55 млн. кубов, в России – около 5 млн. кубов.

На рынке древесностружечных плит существует острая конкуренция. Технология их производства находится в непрерывном развитии. Производители предлагают как необлицованные плиты, так и имеющие ламинированную поверхность. Многие предприятия оказывают услуги распиловки и облицовки деталей кромками.

ДВП впервые начали выпускать еще в 20-е годы в США. Однако первый технологический патент был зарегистрирован в Швеции в 1931 году. Оборудование для производства листов ДВП фирмы Defibrator получило широкое распространение во многих странах мира. Отечественное производство этого материала стартовало в Москве в 1936 году. Сейчас производство ДВП – одна из наиболее активно развивающихся и успешных отраслей национальной экономики.

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200-350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция - Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т — твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П — твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

Выбор расцветок широк - Т-С — твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП — твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ - MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.