Виды соединения

При соединении деревянных деталей нужно помнить важный момент — всегда тонкая деталь крепится к толстой, но не наоборот.

Согласно взаимному расположению элементов различают такие способы соединения деталей из дерева:

- наращивание — увеличение детали по высоте;

- сращивание — удлинение заготовки;

- сплачивание — увеличение элемента по ширине;

- вязка — соединение под углом.

Способы соединения деревянных деталей при изготовлении мебели чаще всего используют следующие:

- склеивание;

- «ласточкин хвост»;

- встык;

- пазовое;

- внахлест;

- глухое на шипах;

- сквозное шиповое.

Рассмотрим технологии некоторых соединений более детально.

Соединение угловое в торец

Самый простой способ сплачивания двух деталей. Соединение деревянных деталей под прямым углом выполняется с использованием этого метода. Поверхности двух деталей тщательно подгоняют друг к другу и плотно прижимают. Происходит соединение деревянных деталей гвоздями или шурупами. Длина их должна быть такой, чтобы пройти через первую деталь и углубиться во вторую где-то на 1/3 длины.

Чтобы крепление было надежным, необходимо вбить не меньше двух гвоздей. Расположить их нужно по сторонам от осевой линии. Толщина гвоздя не должна вызвать растрескивание древесины. Поэтому рекомендуется заранее сделать отверстия в диаметре 0,7 от толщины используемого гвоздя.

Для усиления фиксации следует смазать поверхности, которые соединяются, клеем. Для помещений, которые не будут находиться под влиянием влаги, можно использовать столярный, казеиновый или мездровый клей. В случае использования изделия в условиях повышенной влажности лучше использовать влагостойкий клей, к примеру, эпоксидный.

Пила из различного металлолома

Это достаточно увесистый инструмент на столе из металла. Дабы работать с ним, необходимо приложить определенные старания. Но в итоге торцевание происходит постепенно, без толчков, легко.

Теххарактеристики:

- Мощность электрического двигателя — 2,3 кВт.

- Скорость вращения — 2800 об./мин.

- Высота пропила 0,08 м.

Что нужно для сборки:

- электрический мотор 0,9 кВт;

- лист;

- уголок;

- швеллер;

- шарниры;

- сильная пружина;

- напильник;

- сварочный аппарат;

- шлифовальная машина.

Станина исполнена из направляющих, уголка, стоек от кровати. Плоскость для работы — лист металла: в нем сверлим отверстие, торцы зачищаем напильником. Маятниковую стойку варим из швеллера, поставленного на металлический лист, ее высота приблизительно 0,8 м. Подставка для электрического двигателя выполняется в виде плиты, поставленной на шарниры.

При установке мотора используют пружину как стабилизирующее устройство. Можно не задействовать маятник и ремни. Последние контролируются обыкновенным болтом, маятник же изготавливается из металла. В качестве режущего инструмента ставят диск 0,42 м. Торцовка — довольно опасный агрегат, делая ее собственноручно, нужно заботиться о защищающих устройствах, так как ошибок при работе самодельного станка намного больше.

Тумба из массива

Изготовления подвесной консоли начинают с разработки трехмерной модели, сборочного чертежа в универсальных CAD- программах или специализированных мебельных. Последние оснащены базами фурнитуры, рассчитывают рациональный раскрой, генерируют спецификации. Не желая тратить время, ограничиваются составлением схемы с простановкой основных размеров.

Скриншоты двух моделей в SketchUp Pro.

Раскрой заготовок ведут дисковой пилой по дереву с направляющей шиной. Самодельная циркулярка (не профессиональная), не обеспечивает точность реза, дальнейшая подгонка в размер весьма трудоемкая. Размечают простым карандашом, маркер впитывается в волокна. Раскрой производят на устойчивом верстаке.

Режут массив дисковой пилой.

Резка «болгаркой» диском по дереву чревата смертельными увечьями!

Поперечные резы электролобзиком.Распускают толстые доски.

Квартира плохая заготовительная площадка, в частном доме станки не у каждого. Задумайтесь о раскрое на стороне или приобретении готовых щитов. По возможности, выбирайте изделия такой длины, чтобы обрезов хватило на боковые панели.

Доски составной столешницы строгают рейсмусом, фуганком, затем шлифуют машинкой, чтобы гарантировать прямолинейность, перпендикулярность граней.

Фугуют грани на станке.Контролируют зазоры, плоскостность.Прорезают шпоночные пазы ламельным фрезером.Пазы под сегментные шпонки.Забивают шпонки, залив клей.Стягивают струбцинами.Окончательно обрезают циркуляркой через сутки.ШлифуютПовторяют операции для боковин.Прорезают лунки соединения боковин со щитами.Расставляют сегменты.Собирают, проклеивая.Фиксируют до высыхания.Ошкуривают неровности.Пропитывают защитным составом, лакируют.Готовят места под заглушки (аналогично формируют углубления навесов дверей).Сверла Форстнера.Установка полки

Мастера, ограниченные в оснащении, поступают иначе:

Срезают торцы под 45˚.Дорезают ножовкой.Раскладывают, выравнивают, фиксируют малярным скотчем.Обильно промазывают стыки столярным клеем.Закрепляют скотчем, обмотав в нескольких местах контур.Стягивают через подкладки, чтобы не повредить.

Коммуникационные отверстия вырезают после сборки корпуса или склеивания столешницы.

Второй этап – изготовление ящиков. Предпочтительны дощатые с пластиковым или фанерным днищем. Толщина досок – 20, фанеры – 4-6 мм. ДСП легче обрабатывать. Заготовительные процедуры идентичные, дальнейший маршрут иллюстрируют фото:

Нарезаем компоненты остова.Будущее дно.Шлифуем орбитальной машинкой.Сверлим отверстия под шурупы.

Привинчиваем телескопические направляющие, используя временные проставки.Примеряем лицевые панельки.Сверлим отверстия соединения с остовом.Опиливаем впадину рукояти.Привинчиваем фасад к ящику.Монтируем подвесы.

Приведем обзорно важнейшую часть маршрута обработки дощатых ящиков:

Обработка пазов.Контрольная сборка.Соединение на клей.Финишная доводка.

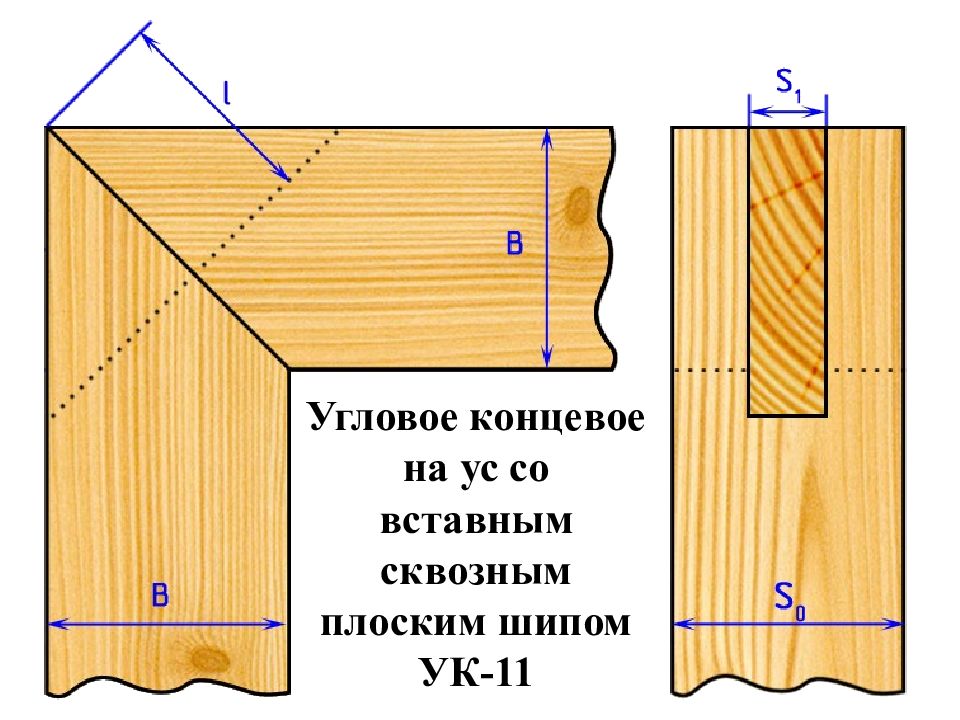

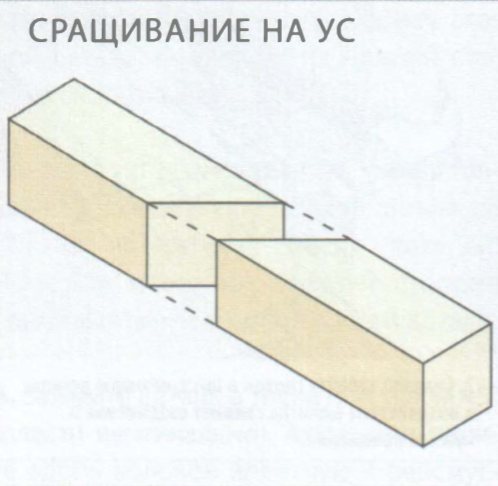

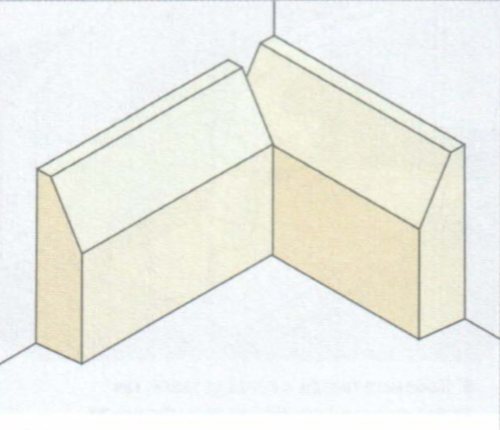

Сращивание на ус и соединение с прирезкой

Сращивание на ус соединяет концы деталей, расположенных на одной прямой, а соединение с прирезкой используется, когда надо соединить две профильные детали под углом друг к другу.

Сращивание на ус

При сращивании на ус детали соединяются одинаковыми скосами на торцах таким образом, что одинаковая толщина деталей остается неизменной.

Соединение с прирезкой

Соединение с прирезкой (с подрезкой, с пригонкой) используется, когда надо соединить в углу две детали с профилем, например, два плинтуса или карниза. Если деталь сдвинется в процессе ее крепления, то зазор будет менее заметен, чем при угловом соединении на ус.

1. Закрепите на месте первый плинтус. Придвиньте к нему вплотную второй плинтус, расположенный вдоль стены.

Закрепите первый плинтус на месте и прижмите к нему второй плинтус, выровняв его вдоль стены.

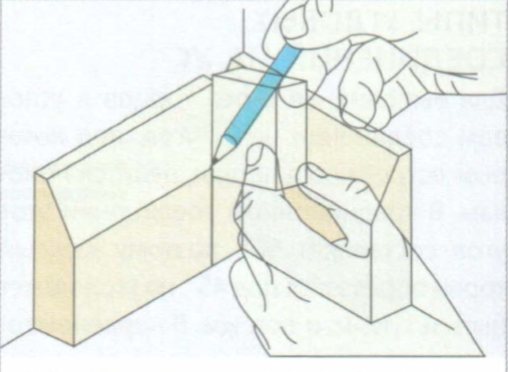

2. Проведите по профильной поверхности закрепленного плинтуса маленьким деревянным бруском с прижатым к нему карандашом. Карандаш оставит на размечаемом плинтусе линию разметки.

Бруском с прижатым к нему карандашом, приставленным острием ко второму плинтусу, проведите по рельефу первого плинтуса, и карандаш разметит пинию отреза.

3. Обрежьте по линии разметки. Проверьте пригонку и при необходимости подправьте.

Сложные профили

Уложите первый плинтус на место и, поместив второй плинтус в стусло, сделайте на нем скос. Линия, образованная профильной стороной и скосом покажет требуемую форму. Обрежьте по этой линии лобзиком.

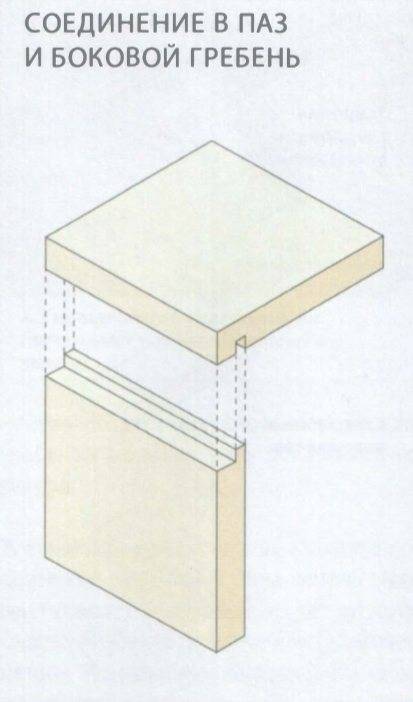

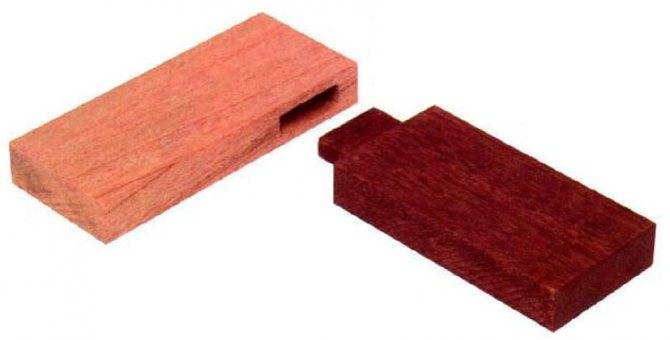

Соединения в паз и боковой гребень

Это комбинация врубки в четверть и врубки в фальц. Оно используется в изготовлении мебели и устройстве откосов оконных проемов.

Выполнение соединения

1. Торцы сделайте перпендикулярными продольным осям обеих деталей. На одной детали разметьте заплечик, отмерив от торца толщину материала. Продолжите разметку на обеих кромках и лицевой стороне.

2. Разметьте второй заплечик со стороны торца, он должен быть на расстоянии одной трети толщины материала. Продолжите на обе кромки.

3. Рейсмусом разметьте глубину паза (треть толщины материала) на кромках между линиями заплечиков.

4. Ножовкой с обушком пропилите заплечики до риски рейсмуса. Удалите отход стамеской и проверьте выравненность.

5. Рейсмусом с той же установкой разметьте линию на тыльной стороне и на кромках второй детали.

6. От лицевой стороны рейсмусом сделайте разметку на кромках в сторону торца и на самом торце. Пропилите по линиям рейсмуса ножовкой с обушком. Не пилите слишком глубоко, так как это ослабит соединение.

7. Работая стамеской с торца, удалите отход. Проверьте пригонку и при необходимости откорректируйте.

Клеим рамку из дерева, дсп

Стыковка фигурных профилей в «ус» — один из самых важных этапов, которые требуется сделать скрупулезно.

- Края детали спиливаются своими руками под углом, в 45 градусов.

- Надо пользоваться специальными зажимами, тогда изделие станет более прочным.

Есть несколько способов для того, чтобы склеить деревянные рамки.

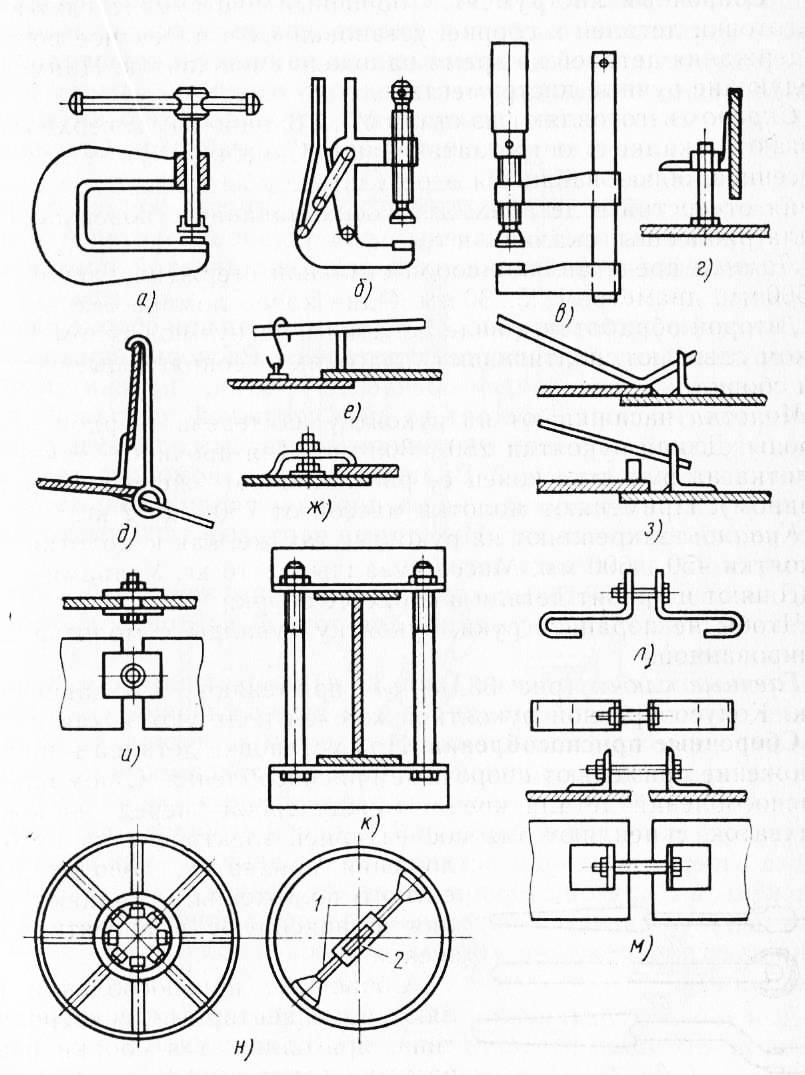

Угловое соединение с помощью струбцин. Способ не лишён определённых недостатков. Не всегда и не у всех есть нужный инструмент.

Второй вариант большого распространения не получил. Применяют ленту из резины для того, чтобы соединить детали. Саму ленту связывают петлёй. Требуются некоторые навыки, чтобы успешно выполнить эти действия

Важно соблюдать точность угла, запиливая торцы.

Подробное описание

Толстая фанера или ДСП – идеальный вариант, который поможет сделать и оформить ровную площадку без отклонений в размерах и геометрии. Используем саморезы для закрепления опорных брусков, они закрепляются по кромкам.

Далее берём заготовленные детали, запиливаем торцы. На них наносим клей соответствующий заготовке, чаще всего это столярный клей ПВА. Соединив углы рамки, стягиваем конструкцию струбцинами. Углы рамок должны стягиваться плотно, без сдвигов в разные стороны, следите за горизонтальностью конструкции. Струбцины снимаются после полного высыхания клея, обычно это занимает около суток.

Резиновая лента и верёвка

Создаём основу с четырьмя брусками, они играют роль основы. В предыдущем случае таких деталей нам нужно было только две.

Стягивание углов одним болтом – классический вариант. На 4 рейки устанавливаем упорные уголки. Создание самой конструкции для стягивания – самый сложный момент. Этой конструкцией можно пользоваться и потом, когда будут создаваться другие рамки.

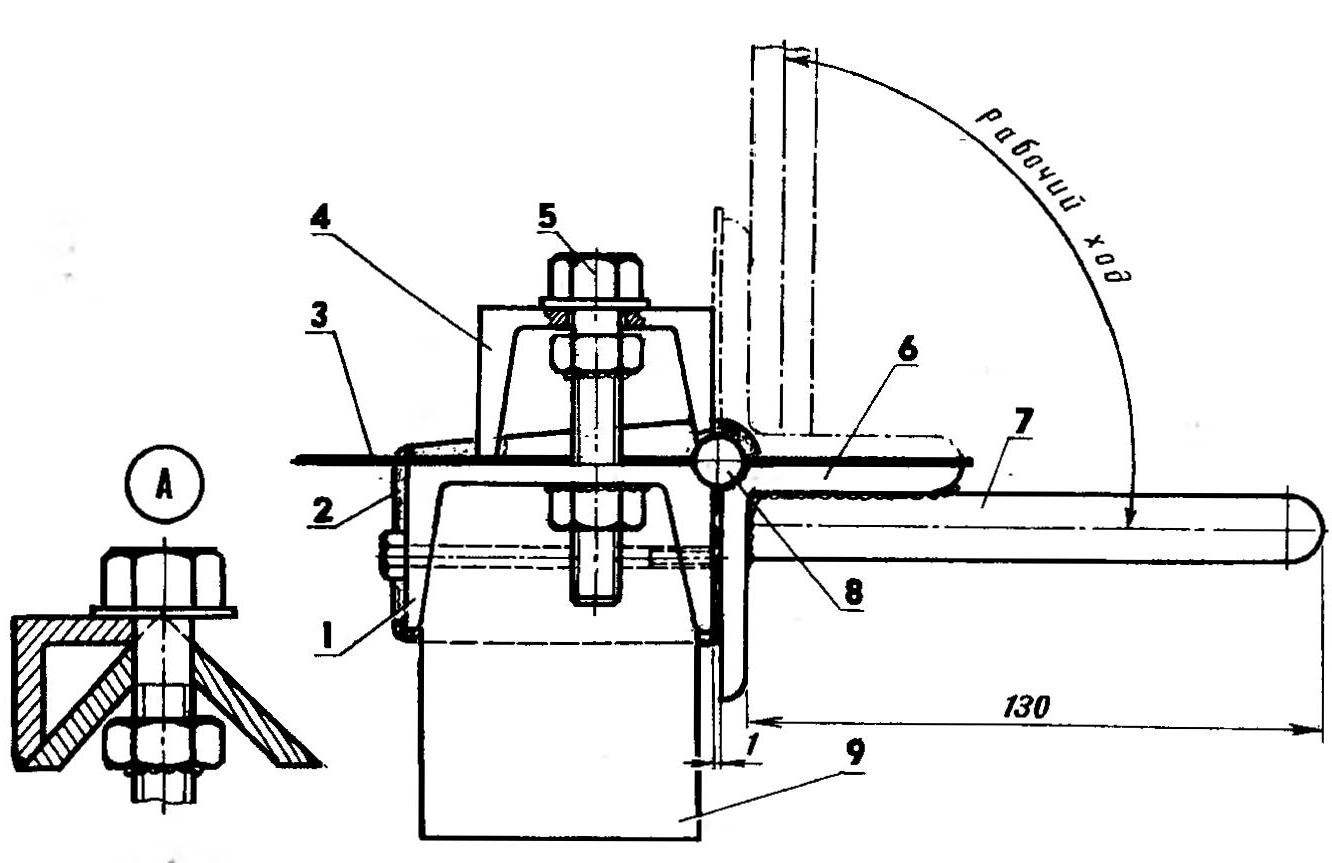

Механическое стусло поворотного типа

Для повышения точности распила применяется стусло поворотное. Оно используется для обработки заготовок из дерева или пластика средней и малой толщины. В работе можно эксплуатировать ножовку от 290-600 мм с разворотом на 15-135 градусов. Также встречаются модели с возможностью поворота до 180 градусов. Конструктивно приспособление состоит из металлической станины.

Вместо боковой стенки обустроена поворотная конструкция, которая предполагает крепление полотна для распила в направляющих поворотного узла. Стусло дополнено обушковой или лучковой пилой. Основа стусла имеет специальный зажим для фиксации заготовки.

Среди имеющихся моделей можно выбрать Fit Profi и Champion 180, стусло-пилу ЗУБР. Преимуществом конструкции является высокая точность работы, а также длинный ход пилы, вследствие чего скорость распиловки возрастает. Глубина пропила будет более высокой, существует возможность обработки деталей разной длины и толщины.

Инструкция по изготовлению тумбы своими руками

Детали на листах ЛДСП размечают простым карандашом или маркером. Основные детали вырезают по размерам из эскиза. Собирают самодельный каркас из реек, элементы соединяют саморезами по дереву (с крупной резьбой). При сборке закручивают метизы так, чтобы их шляпки были утоплены в древесине и не выступали над поверхностью.

Особенности работы:

- Соединение деталей — ключевой процесс. Прессованные плиты крепят между собой конфирмантами, если конструкция не предполагает каркаса из реек.

- Отверстия под элементы делают ступенчатыми сверлами. Технологические стыки хорошо работают на древесине, но прессованные плиты со временем разбалтываются из-за характерной структуры.

- Используют прямоугольные металлические пластины, уголки для укрепления мест стыкования. Длинные доски соединяют шпоночным и шпунтовым методом. Боковые щиты собирают с применением нагелей, шпонок, способом «в ус».

- Борта присоединяют друг к другу под прямым углом, используют шипы. Хорошо работает соединение по типу «ласточкин хвост», но метод трудоемкий. Усиливают крепление клеем по дереву, например, ПВА, используют также «жидкие гвозди».

- Для крепления полок внутри устанавливают металлические уголки или делают опоры из деревянных реек мелкого сечения.

Дверцы обрамляют металлическим уголком независимо от материала. Если петли створок посадить непосредственно в стружечную плиту, такие детали разболтаются, будут отпадать и не закроются.

Для врезной раковины сверху столешницы выполняют отверстие по размерам чаши. Его вырезают лобзиком, если нужно, присоединяют дрель для сверления направляющих отверстий. Срезы дерева, ЛДСП обрабатывают пропиткой.

Для окраски используют кисть. Обычно рисунок на поверхности природной древесины подчеркивают морилкой, затем лакируют несколько раз. Покрывают лаком и поверхность прессованных плит. Если нужно покрасить тумбу, используют масляные, пентафталевые эмали, латексные краски, которые не портятся под действием влаги. Швы перед работой проходят акриловым (не силиконовым) герметиком. Вторая разновидность не подлежит окраске (состав скатывается на поверхности).

Детали изготовления

Наносим на ДСП разметку под разные углы торцевания и по меткам вкручиваем метизы.

Поворотный механизм ставится на вращательную ось автоколеса (шкворень), он поддерживается подшипником диаметром 0,15 м или более. Устанавливаем вращающийся полукруг с пропилами.

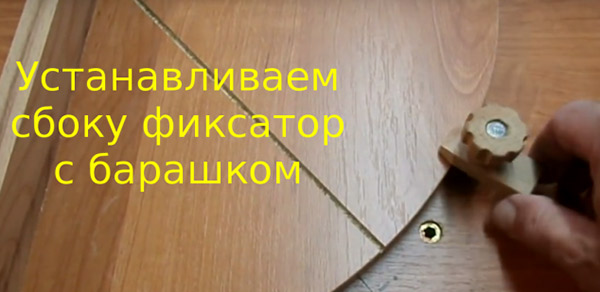

На наружную сторону подшипника приделываем уши для удержания на базе винтами М6. Ставим сбоку фиксатор с барашком.

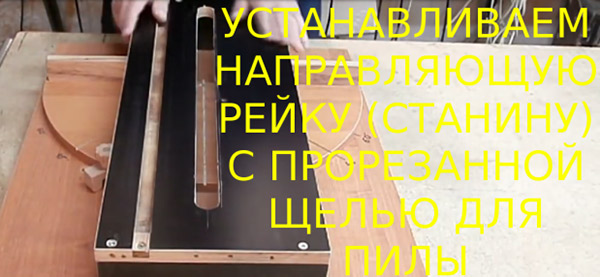

Протяжку выполняем из нерабочих амортизаторов. Из них выливают масло, сверлят вентиляционные отверстия, которые необходимо защитить от мелких частиц. Дабы при старте запуска не было рывка, на пилу необходимо установить плавный пуск, который немного уменьшит скорость. Устанавливаем рабочую станину с прорезанной щелью для пилы.

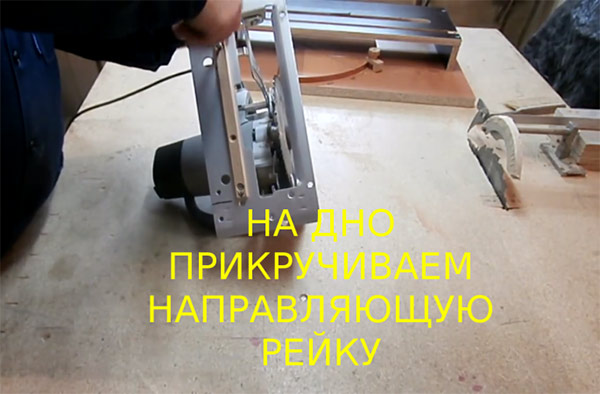

Последняя стадия деятельности — установка защитного механизма для диска. А на дно прикручиваем направляющую рейку.

Наша торцовка готова к работе.

Недостатки агрегата:

- слишком шумно работает;

- для контроля пропилов по дереву применяют древесные обрезки, затем тяга устанавливается точно, и тогда уже пилят начисто.

Из циркулярки сделать инструмент можно аналогичным образом.

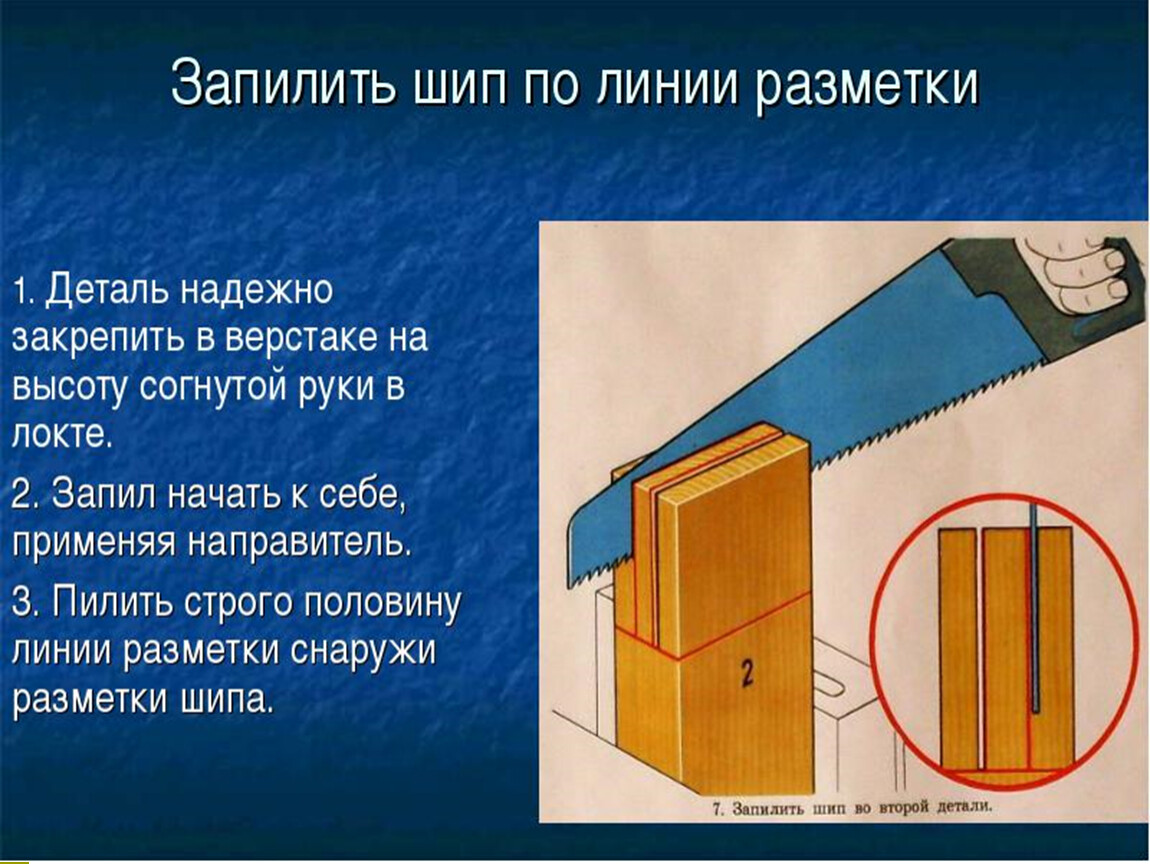

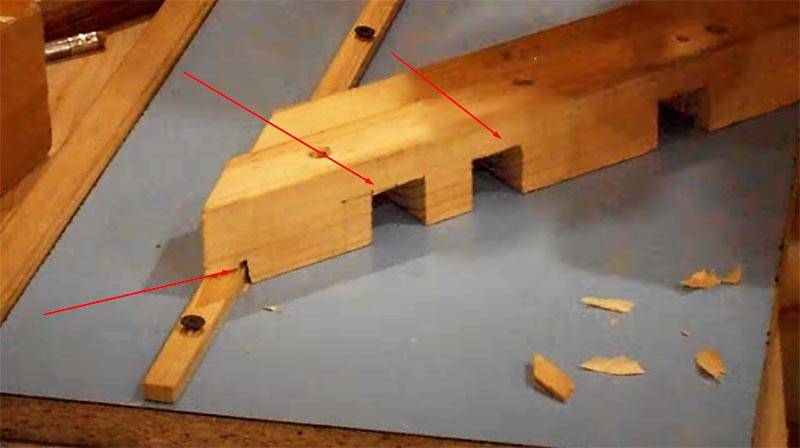

Угловые соединения вполдерева своими руками

Угловая врубка вполдерева (внахлестку) – наиболее распространенный тип рамного соединения. Его логика предельно проста: на концах обеих деталей вырезают углубления (фальцы) по ширине ответной детали. Фальц образует грань и заплечик – они должны быть идеально ровными и строго перпендикулярны друг другу. В качественном соединении поверхности обеих деталей плотно подогнаны и образуют стык без малейших зазоров.

Разметка соединения

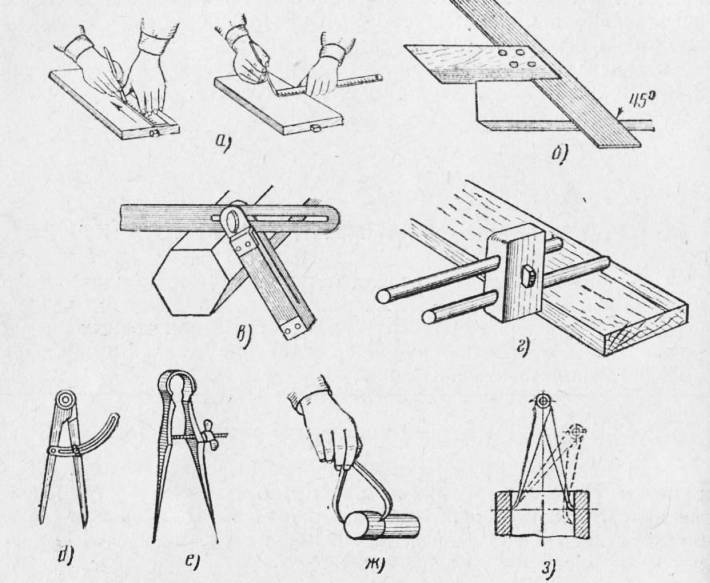

Создайте разметку под выборку фальца. Для этого используйте столярный угольник, рейсмус и разметочный нож.

Отмерьте длину грани по ширине сопрягаемой детали. Прочертите линии разметки на кромках. Установите рейсмус на половину толщины детали и сделайте боковую разметку.

Вырезание фальца

Используя обушковую пилу, отпилите отходную часть на каждой детали, аккуратно следуя по разметке без сильных нажимов и рывков.

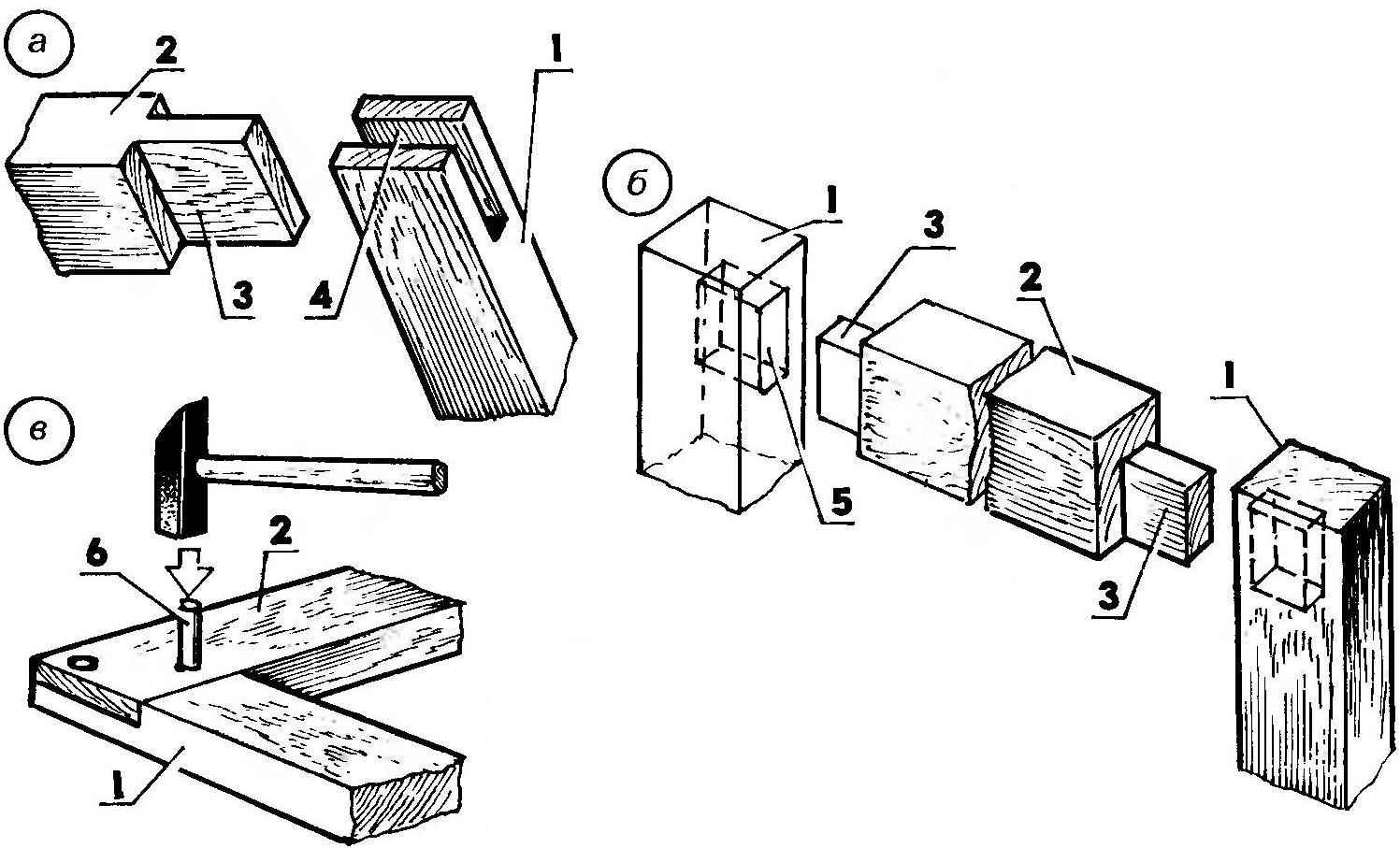

Наггельные / шкантовые соединения

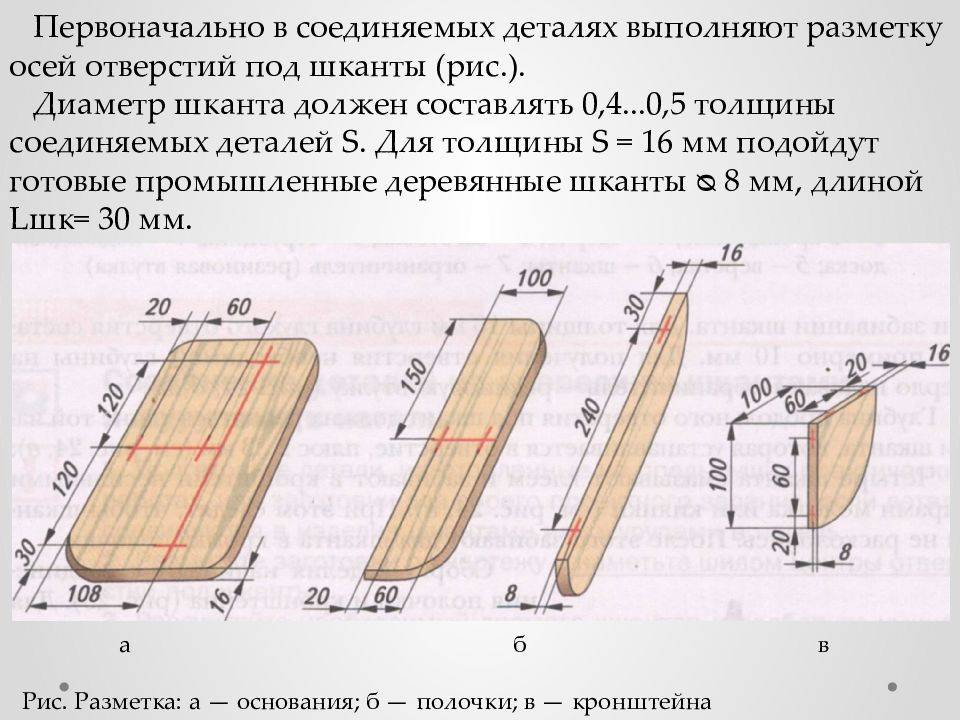

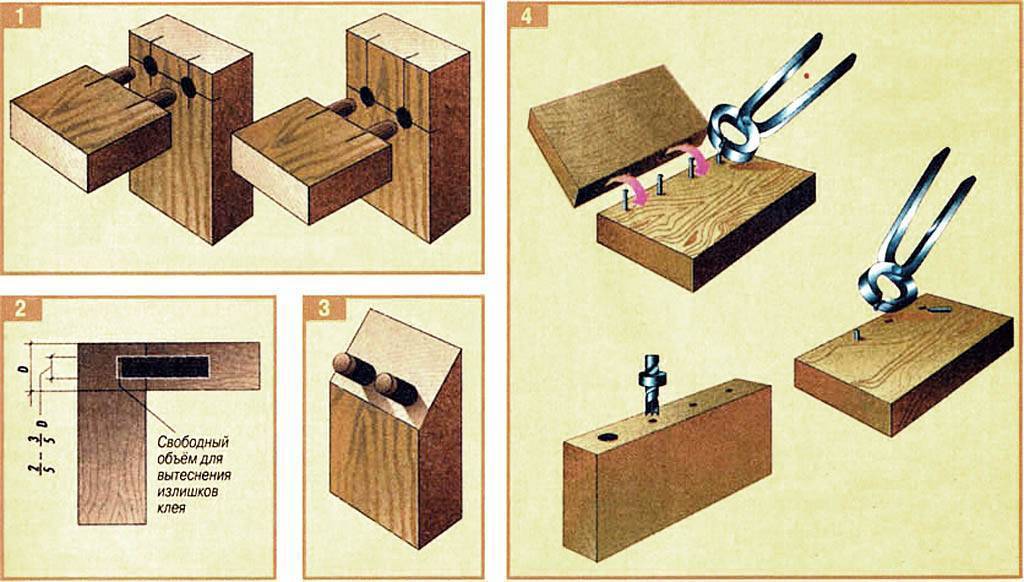

Деревянные нагели — сегодня их все чаще называют шкантами — можно использовать для усиления соединения. Эти вставные круглые шипы увеличивают прочность на сдвиг (срез), а за счет клея надежнее фиксируют сборку. Соединения с нагелями (шкантами) могут использоваться в качестве рамных соединений (мебель), ящичных (шкафы) или для сплачивания/сращивания (панели).

Сборка нагельного соединения

1. Аккуратно вырежьте все компоненты, точно соблюдая размеры. Разметьте положение перекладины на лицевой стороне и чистой кромке стойки.

2. Разметьте центровые линии для нагелей на конце перекладины. Расстояние от каждого конца должно быть не менее половины толщины материала. Для широкой перекладины может потребоваться более двух нагелей.

Разметьте центровые линии для нагелей на торце перекладины и по угольнику перенесите их на стойку.

3. Положите стойку и перекладину лицевой стороной вверх. По угольнику перенесите центровые линии на стойку. Пронумеруйте и пометьте все соединения, если стоек и перекладин больше одной пары.

4. Перенесите эту разметку на чистую кромку стойки и торцы перекладины.

5. От лицевой стороны рейсмусом прочертите риску по центру материала, пересекающую линии разметки. Так будут размечены центры отверстий под нагели.

Рейсмусом прочертите центровую пинию, пересекая пинии разметки, что покажет центры отверстий под нагели.

6. Электродрелью со спиральным сверлом или ручной дрелью с перовым сверлом просверлите Отверстия во всех деталях. Сверло должно иметь центровое острие и подрезатели. Отверстие поперек волокон должно иметь глубину примерно в 2,5 диаметра нагеля, а отверстие в торце — глубину, равную примерно З диаметрам. Для каждого отверстия сделайте припуск 2 мм, на это расстояние нагель не должен доходить до дна.

7. Зенковкой уберите с верха отверстий лишние волокна. Это также облегчит установку нагеля и создаст пространство для клея, закрепляющего соединение.

Нагели

У нагеля должен быть продольный паз (сейчас стандарнтные нагели делают с продольными ребрами), по которому будет удаляться излишек клея при сборке соединения. Если у нагеля нет паза, то плоско сострогайте его с одной стороны, что даст тот же результат. На торцах должна быть фаска для облегчения сборки и предупреждения повреждения нагелем отверстия. И здесь, если у нагелей нет фаски, сделайте ее напильником или зашлифуйте ребра их торцов.

Использование центриков для разметки нагелей

Разметьте и просверлите перекладины. Вставьте в отверстия для нагелей специальные нагельные центрики. Выровняйте перекладину по разметке стойки и сожмите детали вместе. Острия центриков сделают отметки на стойке. Просверлите по ним отверстия. В качестве альтернативы можно сделать из деревянного бруска шаблон, просверлить в нем отверстия, зафиксировать шаблон на детали и через отверстия в нем сверлить отверстия под нагели.

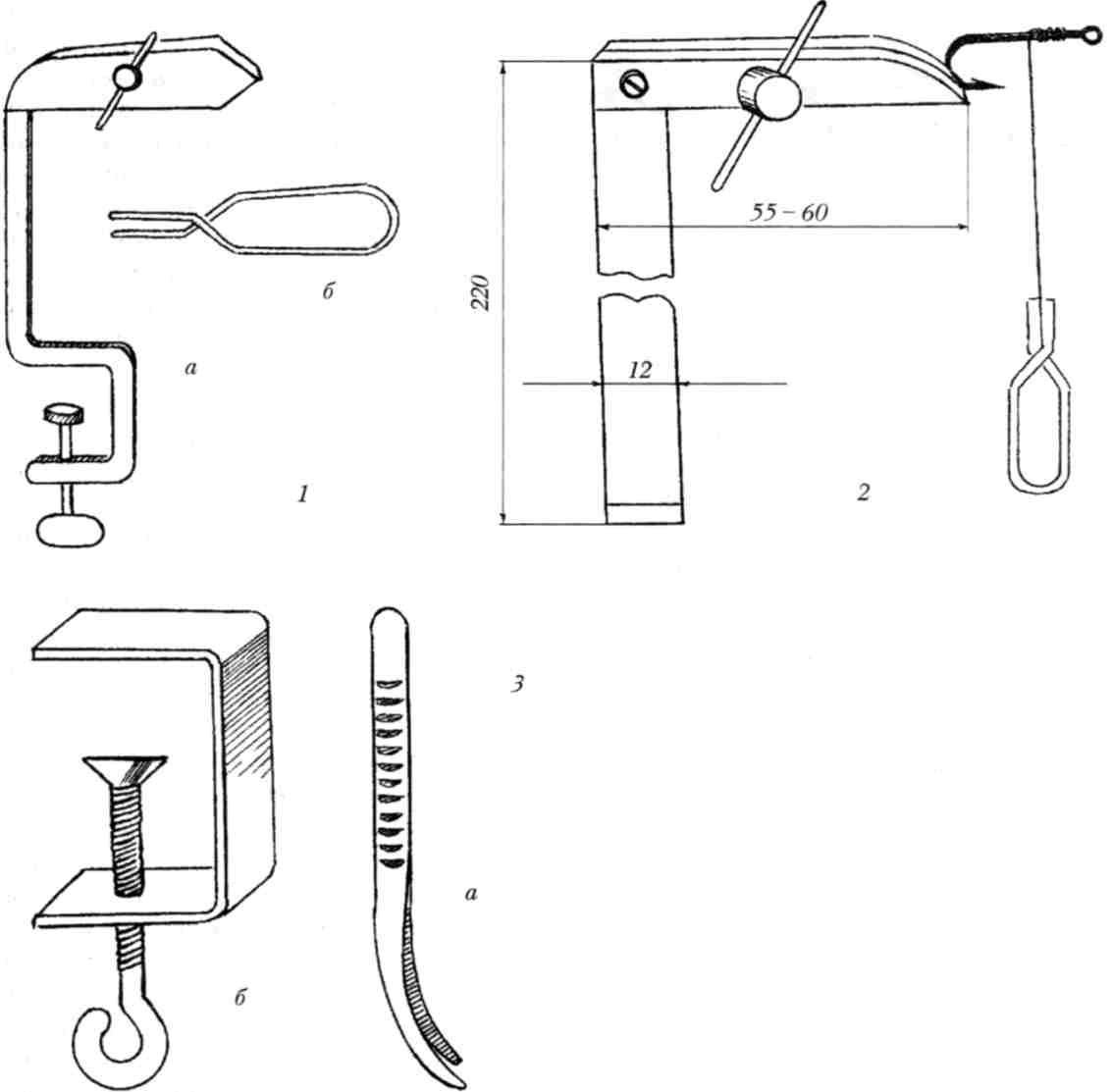

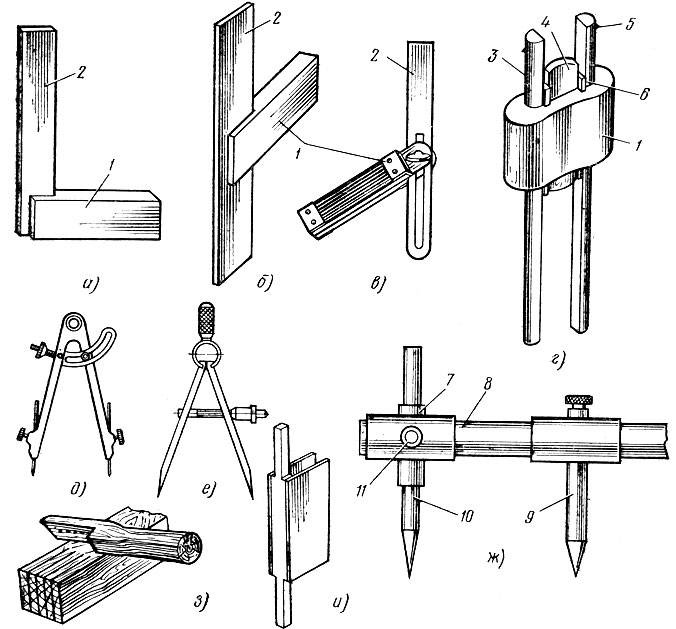

Использование кондуктора для нагельного соединения

Металлический кондуктор для нагельных соединений существенно облегчает разметку и сверление отверстий под нагели. В ящичных соединениях кондуктор можно использовать на торцах, но он не будет действовать на пласти широких панелей.

кондуктор для наггельных соединений

1. Разметьте центровые линии на лицевой стороне материала, в котором должны быть отверстия под нагели. Выберите подходящую направляющую втулку для сверла и вставьте ее в кондуктор.

2. Выровняйте центровочные метки сбоку кондуктора и зафиксируйте подвижную опору направляющей втулки.

3. Установите кондуктор на деталь. Выровняйте центровочную зарубку по центровой линии отверстия под нагель. Затяните.

4. Установите на сверле ограничитель глубины сверления в требуемом месте.

Сплачивание

Для получения более широкой деревянной детали можно с помощью нагелей соединить по кромке две детали одинаковой толщины. Сложите две доски широкими сторонами вместе, точно выровняйте их концы и зажмите эту пару в тиски. На чистой кромке проведите перпендикулярные линии, обозначающие центровые линии каждого нагеля. По середине кромки каждой доски рейсмусом сделайте риски поперек каждой ранее отмеченной центровой линии. Точки пересечения будут центрами отверстий под нагели.

Нагеnьное соединение аккуратное и прочное.

Способы соединения частей в деревянных изделиях

Типы соединений

Для того чтобы что-то сделать из дерева или отремонтировать какой-нибудь предмет домашнего обихода, надо знать простейшие способы соединения деревянных деталей. Их очень много, но мы опишем лишь наиболее часто применяемые и легко выполнимые в домашних условиях.

Соединение деревянных частей требует некоторого навыка и, прежде всего, уменья правильно разметить детали, чтобы они совершенно точно и плотно прилегали друг к другу. Надо выработать привычку даже самого простейшего соединения не делать без разметки.

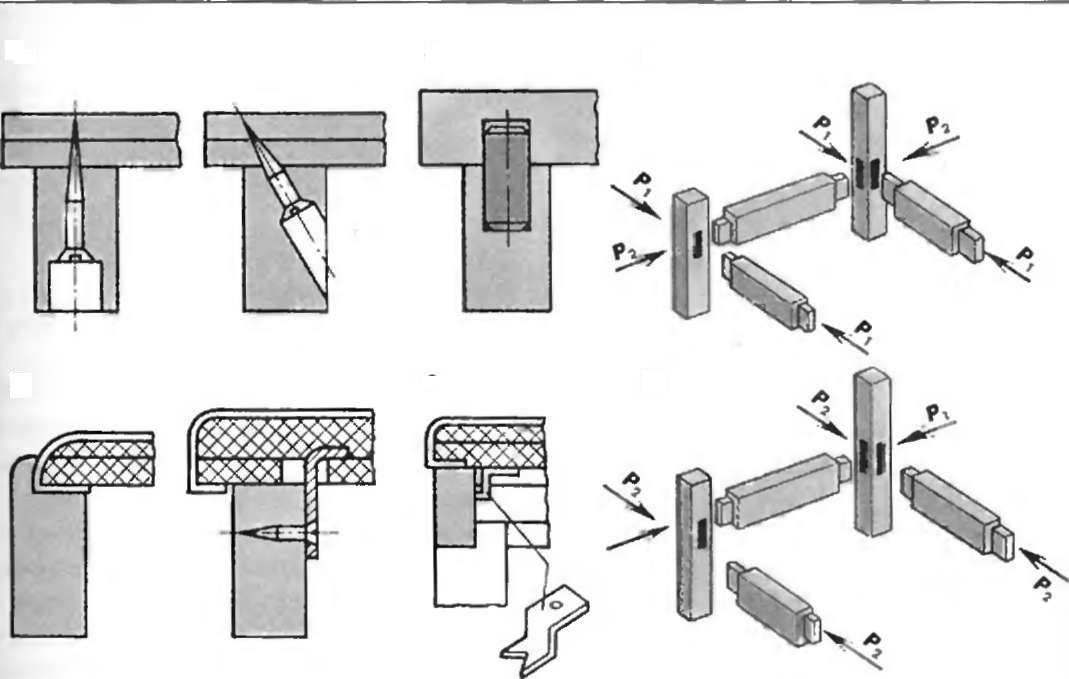

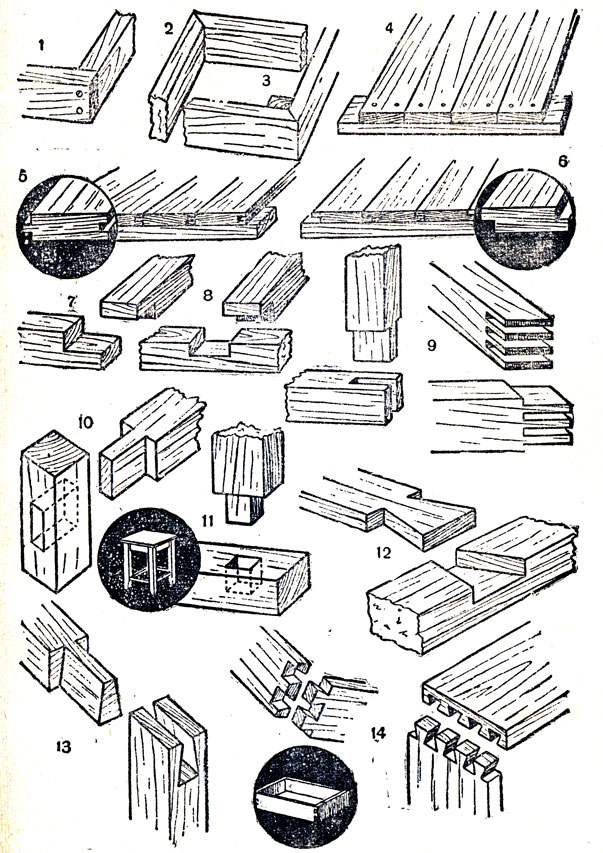

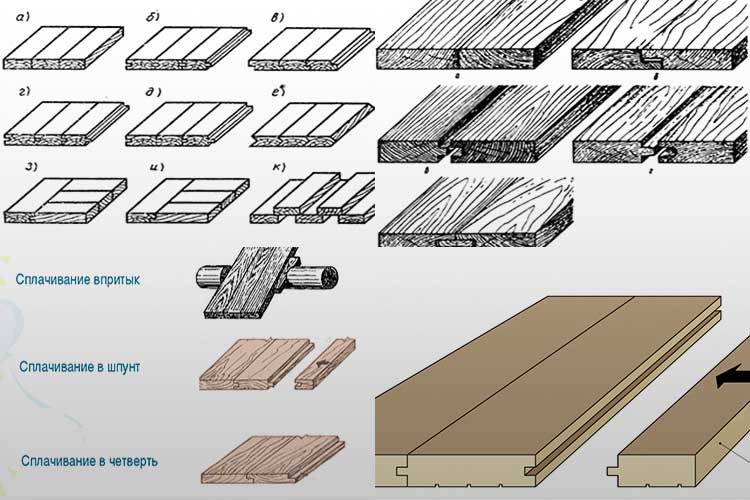

На рисунке 48 показаны различные типы соединений. Какое из них применить в том или ином случае, столяр-любитель решит сам, познакомившись с кратким их описанием.

Рис. 48. Основные типы соединений частей деревянных изделий: 1 – соединение впритык; 2 – соединение в ус; 3 – усиленное соединение в ус; 4 – сплачивание впритык; 5 – сплачивание в шпунт; 6 – сплачивание в четверть; 7 – соединение под углом вполдерева; 8 – соединение накладкой вполдерева; 9 – соединение под углом сквозным шипом; 10 – примыкание под углом сквозным шипом; 11 – примыкание под углом потайным шипом; 12 – накладка вполдерева лапой; 13 – соединение косым прорезным шипом; 14 – ящичные соединения

Рис. 48. Основные типы соединений частей деревянных изделий: 1 – соединение впритык; 2 – соединение в ус; 3 – усиленное соединение в ус; 4 – сплачивание впритык; 5 – сплачивание в шпунт; 6 – сплачивание в четверть; 7 – соединение под углом вполдерева; 8 – соединение накладкой вполдерева; 9 – соединение под углом сквозным шипом; 10 – примыкание под углом сквозным шипом; 11 – примыкание под углом потайным шипом; 12 – накладка вполдерева лапой; 13 – соединение косым прорезным шипом; 14 – ящичные соединения

1. Соединение впритык – самое простое. Оно может быть достаточно прочным, если соединяемые концы строго прямоугольны. Торцы обрабатываются рубанком, а прямоугольность проверяется угольником.

2. Соединение в ус отличается от предыдущего тем, что сопрягаемые концы деталей срезаются под углом 45°. Разметку конца заготовки лучше всего делать при помощи ярунка. Соединяемые поверхности зачищают рубанком.

3. Усиленное соединение в ус. По конструкции это обычное соединение в ус, но укрепленное с внутренней стороны угла небольшим квадратным или треугольным деревянным бруском.

4. Сплачивание впритык. Соединение, которое часто применяется при настилке полов, сколачивании щитов и т. д. Для плотного прилегания соединяемые поверхности должны быть хорошо пристроганы или прифугованы.

5. Сплачивание в шпунт. Соединение, также часто используемое при сколачивании щитов, особенно когда необходимо обеспечить пыле- и влагонепроницаемость. Одна сторона соединяемой детали имеет выемку, другая – гребень. При ручной обработке гребень делают фальцгобелем, а шпунт – шпунтгобелем.

6. Сплачивание в четверть. Это своеобразное соединение внакладку. Чтобы края сплоченных досок не выступали, по их краям делаются фальцы (выбирается четверть) обычно при помощи фальцгобеля.

7. Соединение под углом вполдерева. Применяется для соединения концов двух брусков под углом, причем с обоих концов выбирается половина их толщины.

8. Соединение накладкой вполдерева удобно при Т-образном сопряжении двух брусков: на конце одного бруска выбирается половина его толщины, а на другом бруске делается соответствующая врубка.

9. Соединение под углом сквозным шипом. В зависимости от толщины брусков и требуемой прочности делают один или несколько шипов. Соединение на нескольких шипах гораздо прочнее, чем одним шипом.

10. Примыкание под углом сквозным шипом. Шиповое соединение конца одного бруска с продольной стороной другого, в котором делается сквозная проушина. Этот тип соединения применяется при изготовлении окон, дверей и т. д.

11. Примыкание под углом потайным шипом. Соединение, подобное предыдущему, только вместо сквозного отверстия для шипа выдалбливается гнездо. Применяется при изготовлении простой мебели, столов, табуреток, стульев и т. д.

12. Накладка вполдерева лапой. Этот тип соединения более прочный, чем простая накладка вполдерева, так как врубка делается с косыми сторонами – “ласточкин хвост”.

13. Соединение косым прорезным шипом. Соединение, подобное 10-му, но с шипом, имеющим края слегка скошенные на “ласточкин хвост” в соответствии с вырезом в другой соединяемой части.

14. Ящичные соединения. При выполнении ящичных соединений в мебельных работах прямой шип находит широкое применение, особенно в массовом производстве мебели на фабриках. При ручной обработке целесообразнее делать косой шип (“ласточкин хвост”), как более прочный.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

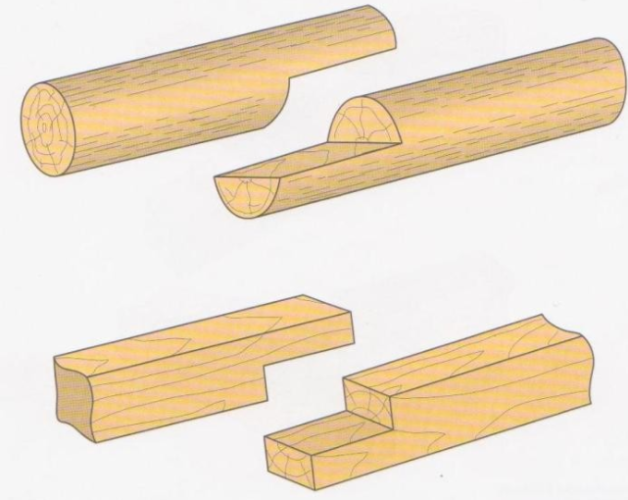

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Рамка из потолочного плинтуса

Легко обойтись без дорогостоящих материалов и специальных навыков, если надо оформить такой вариант.

Для работы понадобится:

- Линейку с маркером.

- Вещество с красящим эффектом.

- Стусло.

- Канцелярский нож.

- Клеевой раствор. Без него не склеить друг с другом все детали. Отличный вариант – материал, которым склеивают потолочную плитку.

- Плинтус. Полистирольный или пенопластовый.

Надо тщательно измерять саму вышивку, чтобы сделать идеальную по размерам рамку. Линейка и маркер помогут нанести необходимые размеры на рабочие поверхности. Надо сложить все детали вместе перед тем, как начать склеивать.Торцы обрезаются под углом 45 градусов, стусло обеспечивает максимальную точность.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Выбор схемы сращивания в зависимости от нагрузки на готовое изделие

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

Для изделий, рассчитанных на растягивающие нагрузки, применяют соединения накладной замок (зубчатый или простой). Для его выполнения на соединяемых заготовках вырезают углубления и выступы. Схема зубчатого накладного замка позволяет достичь высокой прочности соединения, которая выдерживает сжимающие, растягивающие и боковые нагрузки.

Соединение «двойной сковородень» — прямая накладка с шипом, называемым ласточкин хвост. Показывает высокую прочность при разных нагрузках – боковых смещениях, растяжении и сжатии.

Схема соединения «сдвижной замок» в виде накладки со скошенным упором способна придать прочность изделию, подвергающемуся растяжению и поперечным нагрузкам.

Существует схема, при которой добиваются повышенной жесткости конструкции накладных замков, вбивая дополнительные клинья между выступами. Называют такие замки натяжными. Делают их либо разъемными, либо склеивают. Разъемные натяжные замки следует проолифить или покрасить, что поможет защитить замок от влаги.

Вывод

Для небольших объемов отделочных работ и тем более для бытовых самоделок необязательно покупать готовый дорогостоящий материал. Достаточно уделить немного свободного времени и сделать заготовки самостоятельно. Тем более что для рачительного хозяина это не составит труда.

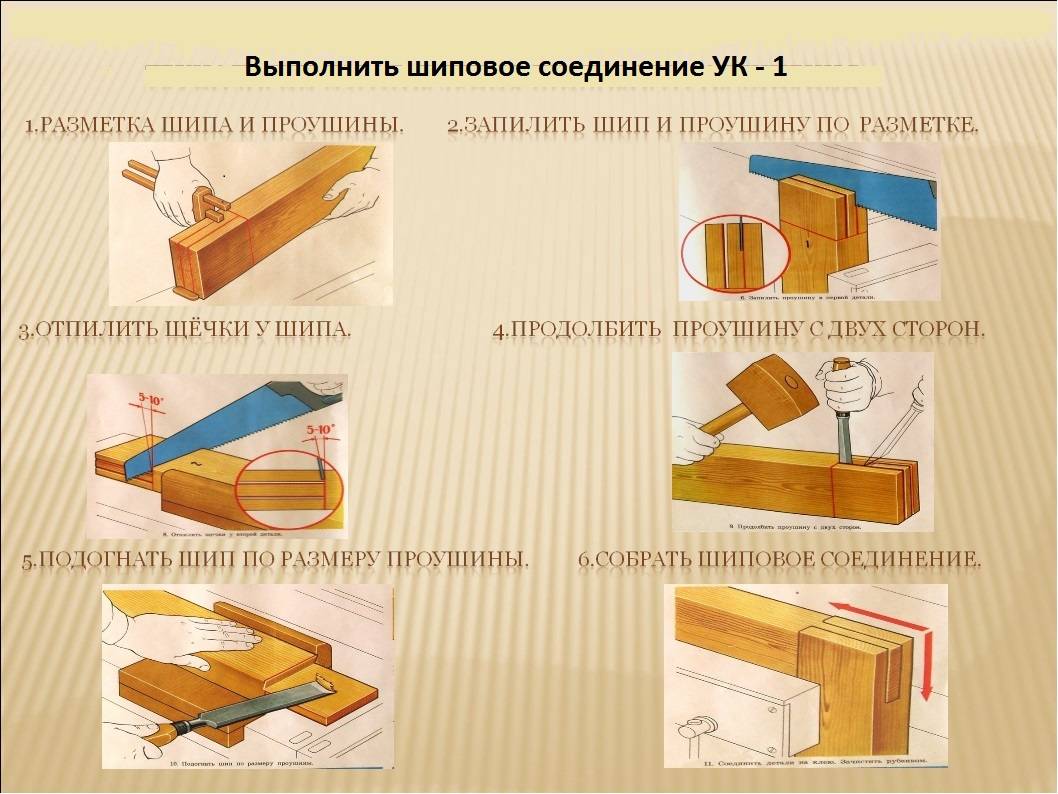

Как сделать соединение шип паз?

Шип и паз – что это такое?

Прежде всего, следует определить, чем является шип и паз. Это ни что иное, как способ соединения деталей.

Он используется чаще всего в столярном деле, а так же в иных видах производства. Существует очень много видов пазов и шипов, однако об этом поговорим в другой раз.

![§ 9. виды столярных соединении [1989 крейндлин л.н. - столярные, плотничные и паркетные работы]](https://rstart-shop.ru/wp-content/uploads/a/e/f/aefdfc7ce7534c5cbbfefdfc1f5fe112.webp)